A due anni dall’evento organizzato da ZDue presso il museo Ferrari focalizzato sul lancio di nuove tecnologie per la produzione di fotopolimeri flexo, ecco che il service di Castelfranco Emilia (Mo) esce allo scoperto con azioni concrete legate al tema sostenibilità e saving rivolte agli stampatori e converter. Ne parliamo in questa intervista con Marco Mingozzi, protagonista anche dell’approfondimento video.

L’innovazione ha sempre fatto parte del dna di ZDue, storico service emiliano nel settore della prestampa flexo, con una forte specializzazione nel cartone ondulato. A poco più di due anni di distanza dal grande evento presso il Museo Ferrari per il lancio delle nuove tecnologie di retini basate sugli algoritmi, oggi ampiamente affermate sul mercato, e capaci di migliorare le performance delle macchine, la qualità di stampa e di ottimizzare i costi attraverso una sostanziale riduzione dei consumi e delle materie prime, ZDue torna alla ribalta con una nuova strategia sostenibile, sia per soddisfare esigenze interne che per metterle a disposizione di stampatori e converter in un percorso di efficientamento e ottimizzazione basato su dati e quindi misurabile. Talvolta in tema sostenibilità si corre il rischio di affrontare l’argomento da un punto di vista teorico, qui invece ci sono elementi concreti dove la sostenibilità è supportata da azioni pratiche all’interno di un processo dove il risparmio di costi per stampatori e converter è una diretta conseguenza del processo di certificazione proposto dal service emiliano.

“Abbiamo intrapreso un percorso verso l’ottimizzazione delle risorse e dei processi”, esordisce Marco Mingozzi sottolineando l’importanza della misurazione e dell’analisi dei dati coi quali dimostrare ai clienti l’efficacia di queste soluzioni.

“Abbiamo intrapreso un percorso verso l’ottimizzazione delle risorse e dei processi”, esordisce Marco Mingozzi sottolineando l’importanza della misurazione e dell’analisi dei dati coi quali dimostrare ai clienti l’efficacia di queste soluzioni.

Quel percorso avviato con l’introduzione sul mercato di Vortex e BlueEdge ha poi aperto nuovi scenari, e nel successivo biennio Z Due si è messa a studiare un nuovo progetto, investendo importanti risorse, per chiudere il cerchio attraverso un doppio binario strategico, uno che ha riguardato l’evoluzione dei prodotti e il secondo invece legato alle certificazioni di sostenibilità di questi stessi prodotti. Grazie a questo percorso, oggi tutti i fotopolimeri flexo, per qualsiasi settore e applicazione sono certificati ISO/TS 14067, ovvero il calcolo esatto dell’impronta di carbonio, e affidata a un ente certificatore esterno.

Tre nuove famiglie di prodotti, tutte certificate ISO 14067

Tre nuove famiglie di prodotti, tutte certificate ISO 14067

Il primo passo determinante compiuto dal management di Z Due, dove convivono in perfetta sintonia la prima e la seconda generazione della famiglia Mingozzi, ha visto la riorganizzazione di tutti i prodotti in tre nuove famiglie che vengono commercializzate a partire dal gennaio 2025, andando a sostituire tutti i precedenti prodotti in tutti gli spessori come segue:

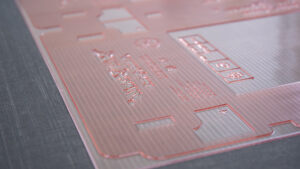

– Zero (no pollution plate) si tratta di una nuova tipologia di fotopolimero dedicato alla stampa su cartone ondulato ad alta assorbenza, prodotto senza l’uso di solventi e con completo recupero degli scarti che ricorda il fotopolimero liquido, tuttavia differente per processo di realizzazione e per materie prime.

– BlueLine, che comprende l’intera gamma dei fotopolimeri convenzionali di Z due, oggi ad emissione di CO2 controllata.

– TIC System (total ink control), racchiude tutte le soluzioni realizzate mediante gli algoritmi già introdotti nel mercato italiano da Z due, che oggi certificano un importante risparmio nella produzione di CO2 durante il processo di stampa.

“In questi ultimi 2 anni abbiamo lavorato su due binari paralleli, soprattutto per quanto riguarda il fotopolimero Zero e Tic System, al fine da un lato di evolvere le caratteristiche e le performance dei prodotti esistenti e dall’altro di dare loro una direzione più sostenibile. Il risultato è una lastra (ZERO) che produce circa il 50% in meno di CO2 rispetto alle lastre realizzate a solvente e un sistema (TIC, acronimo di Total Ink Control) che cambia il volto degli algoritmi Vortex e BlueEdge offrendo soluzioni personalizzate per ogni tipologia di supporto, macchina, anilox e inchiostri. Questa estrema versatilità consente allo stampatore di ottimizzare meglio il processo e pertanto ridurre le emissioni di CO2 in fase di stampa” afferma Marco Mingozzi.

Il percorso per arrivare a questo risultato è stato molto lungo e impegnativo, ha comportato diversi investimenti a livello informatico e di software, nonché di analisi, studio e inserimento dei dati al fine di poter produrre l’esatta emissione di Co2 prodotta.

Nuovo protocollo a favore della riduzione di Co2 in stampa fino al 30%

Nuovo protocollo a favore della riduzione di Co2 in stampa fino al 30%

Terminata questa prima fase di certificazione, in Z Due, consapevoli del fatto che la produzione del fotopolimero impatta a livello di Co2, sull’intero processo produttivo di imballaggi, di circa l’1,5%, un dato estremamente basso, è stato elaborato un nuovo protocollo, questa volta per offrire un vantaggio anche nella fase di stampa e quindi di sicuro interesse per i propri clienti.

“Per chi redige il bilancio di sostenibilità, e noi abbiamo diversi clienti stampatori ma anche gli stessi brand owner che lo richiedono, l’1,5% di riduzione di Co2 è un dato comunque importante”, interviene ancora Marco – “ma non ci siamo voluti fermare e abbiamo voluto alzare l’asticella della nostra sfida, creando un protocollo ISO 14021, che ci permette di poter dare un’asserzione al processo di stampa di ogni singolo nostro cliente, a seconda delle applicazioni, e tenendo in considerazioni le sue specifiche condizioni di stampa. A livello di impatto di Co2, analizzando il processo di stampa, il dato di risparmio di CO2 meditante l’uso di Tic System rispetto alle tecnologie convenzionali, aumenta notevolmente e può arrivare fino al 30%, per la felicità di brand owner e stampatori più strutturati, realtà che già redigono il bilancio di sostenibilità e quindi le più interessate alla scadenza del 2026 in tema ESG, anche se poi, in un secondo momento saranno coinvolte anche le aziende più piccole”, aggiunge Mingozzi, confermando che a livello di marketing Z Due sarà presente in qualità di espositore a Print4All, dove presenterà le nuove linee di prodotto e i protocolli da adottare in stampa per la riduzione certificata di Co2 con un focus specifico sul cartone ondulato.

Parola d’ordine Saving!

L’attenzione ai temi della sostenibilità in Z Due non rappresentano di certo una novità, avendo iniziato a occuparsene già dal 2016, in tempi in cui l’argomento non era ancora così dibattuto, con diverse azioni volte a ridurre il proprio impatto ambientale, in primis con investimenti tecnologici (post combustore, impianto recupero solventi, pannelli solari, digitalizzazione dei processi, giusto per citare gli interventi più significativi), e in ambito ESG ha iniziato a redigere un report di sostenibilità dal 2023, affidandosi a Synesgy, e partendo dal livello C, migliorato nell’ultimo aggiornamento annuale del 2024 al livello B che certifica un buon livello di sostenibilità in linea con le best practice nazionali e internazionali.

L’attenzione ai temi della sostenibilità in Z Due non rappresentano di certo una novità, avendo iniziato a occuparsene già dal 2016, in tempi in cui l’argomento non era ancora così dibattuto, con diverse azioni volte a ridurre il proprio impatto ambientale, in primis con investimenti tecnologici (post combustore, impianto recupero solventi, pannelli solari, digitalizzazione dei processi, giusto per citare gli interventi più significativi), e in ambito ESG ha iniziato a redigere un report di sostenibilità dal 2023, affidandosi a Synesgy, e partendo dal livello C, migliorato nell’ultimo aggiornamento annuale del 2024 al livello B che certifica un buon livello di sostenibilità in linea con le best practice nazionali e internazionali.

“Tutto ciò comporta investimenti e un grande impegno, abbiamo dovuto formare del personale per seguire questi protocolli e ovviamente questo ci posiziona in una fascia di mercato medio-alta, anche se poi come sempre vale il detto che ‘chi più spende meno spende’, e l’investimento iniziale di un impianto un po’ più costoso, a conti fatti può arrivare a essere completamente ammortizzato all’interno di un processo più efficiente e ottimizzato, senza fermi macchina, con ridotti consumi di inchiostro, riduzione dei consumi di acqua nei lavaggi, e altre variabili del processo di stampa che se non vengono misurate restano nel vago”, aggiunge Marco Mingozzi sottolineando l’importanza che oggi ha sul mercato un protocollo di questo genere in grado di coniugare sostenibilità e saving, le due parole chiave sulle quali oggi Z Due ha costruito questo nuovo percorso di innovazione.