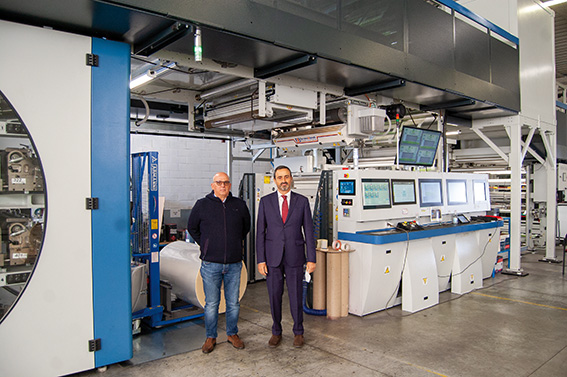

Torniamo a distanza di 4 anni a far visita alla Termoplast Nord, fedele da quasi vent’anni alla tecnologia di stampa di casa Koenig & Bauer Flexotecnica, fiducia confermata da Dante Zecchel, amministratore unico di Termoplast Nord, anche per quest’ultimo nuovo particolare progetto

Definire questa azienda della provincia di Treviso specializzata nella produzione di imballaggi flessibili non rende giustizia alla filosofia aziendale che da sempre punta alla produzione di imballaggi con un occhio attento all’impatto ambientale, grazie a tecnologie all’avanguardia e materiali ecosostenibili. 16 i settori merceologici serviti, dall’abbigliamento all’alimentare, passando per le buste per il trasporto documenti, fino al comparto dei film in PE e PP siliconati per terriccio e pellet. Una sede a Giavero del Montello (Tv), e stabilimenti produttivi in India, Asia, nord-Africa, perché essere presenti nei mercati in forte crescita è importante per una realtà che punta a crescere anche a livello internazionale.

Un workflow produttivo che parte dalla materia prima (9 estrusori di cui uno dedicato alla produzione del film bio), per passare poi alla stampa con 7 macchine flessografiche, accoppiamento e converting finale delle bobine, è la forza di un’idea imprenditoriale che non ha scelto un solo settore, ma sfrutta la trasversalità delle proprie tecnologie, che unite a un reparto di R&D nel quale viene investito circa il 5% del fatturato, consentono a Dante Zecchel, imprenditore nel vero senso della parola, di cogliere al volo tutte le opportunità che il mercato gli presenta.

Tecnologia innovativa e modulare per vincere nuove sfide

“Dall’emergenza Covid-19 sono partiti una serie di progetti che ci vedono coinvolti in prima persona, insieme al Politecnico di Milano e ad altre aziende, per la produzione di speciali film antibatterici coi quali realizzare le copertine per libri e quaderni, un settore nuovo sul quale puntiamo molto nel prossimo futuro”, esordisce Dante Zecchel. Le tecnologie produttive in Termoplast Nord non mancano di certo, gli investimenti sono costanti ma a sentire parlare il suo fondatore si ha quasi la sensazione che ci sarebbe bisogno della classica giornata da 48 ore. Diventa quindi fondamentale non farsi sopraffare dall’emotività del momento e mantenere quel sangue freddo che ogni imprenditore dovrebbe avere nei momenti salienti della propria storia, cercando di fiutare nuovi trend e opportunità. Questa premessa è d’obbligo anche in riferimento all’ultimo investimento che ha visto la Termoplast Nord confermare la fiducia in Koenig & Bauer Flexotecnica.

“Dall’emergenza Covid-19 sono partiti una serie di progetti che ci vedono coinvolti in prima persona, insieme al Politecnico di Milano e ad altre aziende, per la produzione di speciali film antibatterici coi quali realizzare le copertine per libri e quaderni, un settore nuovo sul quale puntiamo molto nel prossimo futuro”, esordisce Dante Zecchel. Le tecnologie produttive in Termoplast Nord non mancano di certo, gli investimenti sono costanti ma a sentire parlare il suo fondatore si ha quasi la sensazione che ci sarebbe bisogno della classica giornata da 48 ore. Diventa quindi fondamentale non farsi sopraffare dall’emotività del momento e mantenere quel sangue freddo che ogni imprenditore dovrebbe avere nei momenti salienti della propria storia, cercando di fiutare nuovi trend e opportunità. Questa premessa è d’obbligo anche in riferimento all’ultimo investimento che ha visto la Termoplast Nord confermare la fiducia in Koenig & Bauer Flexotecnica.

Risale a fine 2019 l’installazione di una nuova macchina da stampa flessografica EVO XD 8 colori di ultima generazione, con tutte le automazioni e i controlli per la verifica della qualità di stampa e dotata in uscita anche di un unità da stampa rotocalco, la vera particolarità di questa installazione. La scelta di aggiungere una unità rotocalco non è usuale nel mondo della banda larga al contrario di ciò che avviene ormai nelle configurazioni standard nelle macchine per la stampa delle etichette. “Questa installazione rappresenta per noi una scommessa, abbiamo qualche idea sui mercati da andare a conquistare, ma sappiamo di avere davanti a noi una bella sfida. Sono certo che grazie a questo investimento riusciremo ad ampliare ulteriormente il nostro portafoglio clienti, poiché fino a oggi non eravamo attrezzati per questo tipo di richieste”, dice Zecchel.

Stampa flexo con unità rotocalco in linea per l’applicazione del cold-seal

Una macchina con una configurazione del genere potrà sfruttare l’elemento rotocalco per l’applicazione del cold-seal sul film per la produzione di imballaggi alimentari termosaldanti, in un unico passaggio, pensiamo ad esempio al confezionamento dei biscotti wafer, che tradizionalmente impiegano queste tipologie di imballaggi stampati su poliestere o polipropilene, accoppiati con alluminio o film metallizzati e all’interno la saldatura a freddo che è possibile realizzare solo mediante un elemento rotocalco. Ovviamente anche tutte le nobilitazioni sul film, con vernici, effetti soft-touch e quant’altro sono di più semplice realizzazione mediante l’elemento rotocalco. “Abbiamo un reparto di Ricerca & Sviluppo molto attivo e lavoriamo in stretta collaborazione con i nostri clienti per sviluppare prodotti altamente performanti e innovativi in grado di rispondere realmente alle esigenze di sostenibilità cui tutti dovremmo puntare. Recentemente abbiamo sviluppato un film biodegradabile, compostabile con aggiunta di antibatterico in grado di soddisfare le nuove esigenze di sicurezza richieste dal mercato”, aggiunge Zecchel.

Una macchina con una configurazione del genere potrà sfruttare l’elemento rotocalco per l’applicazione del cold-seal sul film per la produzione di imballaggi alimentari termosaldanti, in un unico passaggio, pensiamo ad esempio al confezionamento dei biscotti wafer, che tradizionalmente impiegano queste tipologie di imballaggi stampati su poliestere o polipropilene, accoppiati con alluminio o film metallizzati e all’interno la saldatura a freddo che è possibile realizzare solo mediante un elemento rotocalco. Ovviamente anche tutte le nobilitazioni sul film, con vernici, effetti soft-touch e quant’altro sono di più semplice realizzazione mediante l’elemento rotocalco. “Abbiamo un reparto di Ricerca & Sviluppo molto attivo e lavoriamo in stretta collaborazione con i nostri clienti per sviluppare prodotti altamente performanti e innovativi in grado di rispondere realmente alle esigenze di sostenibilità cui tutti dovremmo puntare. Recentemente abbiamo sviluppato un film biodegradabile, compostabile con aggiunta di antibatterico in grado di soddisfare le nuove esigenze di sicurezza richieste dal mercato”, aggiunge Zecchel.

“Scegliere, come nel caso di Termoplast Nord, l’elemento rotocalco significa voler ampliare i propri orizzonti verso nuove opportunità, poiché mediante un elemento versatile è possibile offrire al cliente nuove applicazioni per le proprie esigenze di imballaggio.

La EVO XD presente qui in Termoplast Nord è stata pensata fin dall’inizio con il gruppo rotocalco in linea, anche se effettivamente per esigenze del cliente, l’impianto è stato installato a fine 2019 mentre l’aggiunta del modulo rotocalco, inizialmente prevista per marzo di quest’anno è stata poi effettivamente portata a termine in ottobre a causa dell’emergenza Covid.

Il modello EVO XD è stato progettato per essere facilmente aggiornabile con ulteriori unità in linea, anche in un secondo momento, proprio come accaduto in questa occasione. È bastato spostare il gruppo avvolgitore per consentire l’inserimento dell’elemento rotocalco e completare quindi l’installazione”, dice Andrea Dallavalle, Sales Director Europe di Koenig & Bauer Flexotecnica, sottolineando che il modulo rotocalco è stato progettato e costruito tutto internamente nello stabilimento Koenig & Bauer Flexotecnica di Tavazzano (Lo), forti anche del know-how derivante dall’aver fatto parte per molti anni del Gruppo Cerutti.

Il modello EVO XD è stato progettato per essere facilmente aggiornabile con ulteriori unità in linea, anche in un secondo momento, proprio come accaduto in questa occasione. È bastato spostare il gruppo avvolgitore per consentire l’inserimento dell’elemento rotocalco e completare quindi l’installazione”, dice Andrea Dallavalle, Sales Director Europe di Koenig & Bauer Flexotecnica, sottolineando che il modulo rotocalco è stato progettato e costruito tutto internamente nello stabilimento Koenig & Bauer Flexotecnica di Tavazzano (Lo), forti anche del know-how derivante dall’aver fatto parte per molti anni del Gruppo Cerutti.

Partnership vincenti per una flexo di altissima qualità

“Anche nell’imballaggio flessibile si sta facendo largo l’idea di aggiungere valore alla stampa e di farlo ove possibile in linea alla macchina da stampa, pertanto vedremo sempre di più configurazioni con elementi in linea siano essi flexo, rotocalco, accoppiamento, spalmatura. Questa tipologia di configurazione può essere l’ideale anche per quei brand-owner che sono abituati a stampare le proprie confezioni in rotocalco, e che rassicurati dalla presenza del unità aggiuntive in linea, indispensabili come abbiamo visto per l’applicazione del cold-seal, potrebbero decidere di fare il grande passo e provare la qualità della flexo”, conclude Dallavalle.

Proprio in merito alle opportunità per il mondo flessografico di approcciare lavori e clienti tradizionalmente legati al mondo rotocalco, Termoplast Nord insieme a Fotolito Veneta e Simec ha creato un gruppo di lavoro per lo studio di un nuovo retino stocastico e un nuovo anilox, per raggiungere la qualità della stampa rotocalco. “In questa maniera riusciamo a elevare la densità di colore utilizzando pigmenti più puri, senza il bisogno di diluirli, ottenendo pulizia del retino e punti minimi ottimali, quindi è possibile stampare sfumature praticamente vicino allo zero. Siamo diventati fornitori di marchi molto importanti, profondamente legati alla qualità della stampa rotocalco, ma quando li abbiamo messi dinanzi ai nostri risultati, siamo riusciti a convincerli che passare alla flexo sarebbe stata la scelta azzeccata per loro”, conclude Zecchel.

Proprio in merito alle opportunità per il mondo flessografico di approcciare lavori e clienti tradizionalmente legati al mondo rotocalco, Termoplast Nord insieme a Fotolito Veneta e Simec ha creato un gruppo di lavoro per lo studio di un nuovo retino stocastico e un nuovo anilox, per raggiungere la qualità della stampa rotocalco. “In questa maniera riusciamo a elevare la densità di colore utilizzando pigmenti più puri, senza il bisogno di diluirli, ottenendo pulizia del retino e punti minimi ottimali, quindi è possibile stampare sfumature praticamente vicino allo zero. Siamo diventati fornitori di marchi molto importanti, profondamente legati alla qualità della stampa rotocalco, ma quando li abbiamo messi dinanzi ai nostri risultati, siamo riusciti a convincerli che passare alla flexo sarebbe stata la scelta azzeccata per loro”, conclude Zecchel.