Simec Group supporta gli stampatori di cartone ondulato con nuovi cilindri cromati a geometria variabile per performance al top della qualità

La diversificazione dei mercati, l’accorpamento delle strutture di vendita e di produzione, così come le problematiche connesse ai recenti blocchi imposti dalla pandemia, hanno portato alla luce l’importanza per le aziende che operano nel mercato della stampa su cartone ondulato di lavorare con soluzioni flessibili che permettano una differenziazione significativa della produzione e un incremento importante della qualità dello stampato.

La diversificazione dei mercati, l’accorpamento delle strutture di vendita e di produzione, così come le problematiche connesse ai recenti blocchi imposti dalla pandemia, hanno portato alla luce l’importanza per le aziende che operano nel mercato della stampa su cartone ondulato di lavorare con soluzioni flessibili che permettano una differenziazione significativa della produzione e un incremento importante della qualità dello stampato.

Tali soluzioni potrebbero risultare strategiche soprattutto per gli stampatori di piccole e medie dimensioni che negli ultimi cinque anni, a differenza dei grandi players, non hanno avuto la possibilità di sostituire i propri impianti in favore di nuovi modelli, più sofisticati e performanti, o di aggiornarli attraverso la sostituzione del gruppo di inchiostrazione.

I dati raccontano che a oggi, nel mondo, operano a pieno regime macchine da stampa con il sistema a tre rulli e che, in molti casi, con l’intento di elevare il livello qualitativo dello stampato, le aziende hanno optato per la sostituzione del gruppo di inchiostrazione passando da un sistema aperto con rullo gommato a uno chiuso con camera racla e anilox ceramico inciso a laser.

Nel primo caso permane un gap qualitativo importante con le tecnologie più avanzate; nel secondo si deve considerare anche il rovescio della medaglia dei rulli ceramici, ovvero un ciclo di vita ridotto rispetto ai cromati a causa di urti accidentali, fenomeni di corrosione o problematiche connesse all’inefficacia di azioni di pulizia.

Nel primo caso permane un gap qualitativo importante con le tecnologie più avanzate; nel secondo si deve considerare anche il rovescio della medaglia dei rulli ceramici, ovvero un ciclo di vita ridotto rispetto ai cromati a causa di urti accidentali, fenomeni di corrosione o problematiche connesse all’inefficacia di azioni di pulizia.

Per rispondere dunque alle numerose richieste di questi operatori e per tutti i player impiegati in applicazioni in cui il cilindro cromato è insostituibile, Simec Group ha sviluppato un tipo di incisione meccanica a geometrie variabili che offre performance sorprendenti.

Questa nuova lavorazione superficiale, a cui l’azienda lombarda ha dedicato un intero reparto, utilizza la tecnologia laser per la produzione degli utensili: l’esperienza acquisita in oltre tre decenni di attività di lavorazione delle superfici tramite raggio laser ha permesso quindi di arrivare alla realizzazione di incisioni meccaniche che possiedono le stesse caratteristiche di quelle a celle allungate realizzate con laser su ceramica e sono pertanto impiegabili nelle stesse applicazioni.

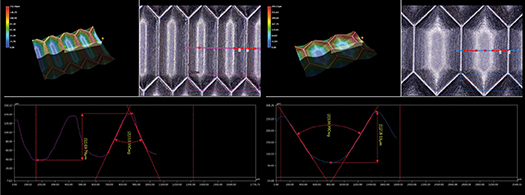

Le innovative geometrie proposte possono dunque soddisfare esigenze rimaste insoddisfatte fino a oggi a causa delle limitazioni intrinseche delle incisioni meccaniche tradizionali di vecchia concezione: gli stampatori potranno utilizzare lo stesso anilox con carte Kraft, liner e semi patinate e non saranno costretti a cambiarlo nemmeno a seconda del tipo di lavoro, potendo utilizzare lo stesso cilindro per lavorare pieni, testi e tri/quadrocromie fino a 24 linee. Inoltre, potranno contare su un prodotto resistente agli urti e ai micro danneggiamenti derivanti dalla macinazione di piccoli grumi di colore secco.

Queste geometrie sono progettate per ottenere un maggior svuotamento delle celle: è immediato comprendere, quindi, che le nuove celle non solo permettono una stesura più efficiente del prodotto trasferito, ma favoriscono anche la pulizia del cilindro. Nel momento in cui iniziano a ridurre la portata infatti, un normale ciclo di lavaggio è significativamente più efficace rispetto a un ciclo su celle tradizionali. Vien da sé che questa aumentata efficacia permette la riduzione del numero di volte in cui si rende necessaria la pulizia.

Queste geometrie sono progettate per ottenere un maggior svuotamento delle celle: è immediato comprendere, quindi, che le nuove celle non solo permettono una stesura più efficiente del prodotto trasferito, ma favoriscono anche la pulizia del cilindro. Nel momento in cui iniziano a ridurre la portata infatti, un normale ciclo di lavaggio è significativamente più efficace rispetto a un ciclo su celle tradizionali. Vien da sé che questa aumentata efficacia permette la riduzione del numero di volte in cui si rende necessaria la pulizia.

Flessibilità, resistenza, prestazioni capaci di innalzare significativamente la qualità dello stampato, contenimento costi e soluzioni studiate e costruite intorno a necessità specifiche: Simec Group dimostra ancora una volta di restare accanto al cliente e supportarlo a 360 gradi. Un’innovazione continua che non è fine a sé stessa ma è tesa al soddisfacimento delle esigenze dei propri clienti e a un’innalzamento della cultura tecnica dell’intero settore di appartenenza e di riferimento.