Lo scorso 29 settembre presso la sede Remac di Piacenza si è svolto un’open house organizzata dal costruttore di macchine per converting e Sun Chemical che ha messo a disposizione un coating ed un adesivo barriera per la produzione di strutture Monomateriale, che si abbinano perfettamente alle caratteristiche della nuova macchina. Numerosi i converter che hanno partecipato alle demo di accoppiamento sulla nuova Leg0 by Remac.

“Proteggi il tuo packaging, salva il tuo futuro”, era il titolo dell’open house che si è svolto lo scorso settembre presso la sede del costruttore di macchine per coating & laminating Remac in partnership con Sun Chemical, che ha sviluppato soluzioni di inchiostri solvente, coating e adesivi barriera per poter realizzare dei laminati mono materiali in linea con le richieste del mercato in ottica sostenibilità, in particolare in linea con gli standard di riciclabilità.

Come ricordato da Fiorenza Raggi, Marketing & Communication Manager di Sun Chemical, al progetto hanno preso parte anche Plax Packaging che ha stampato il soggetto che poi è stato accoppiato durante l’open house, TecnoPrint che ha fornito i cilindri rotocalco per la stampa, e infine Lenze, Re e Rossini per le varie componenti presenti sulla macchina. “Siamo fortemente impegnati sul fronte sostenibilità, tanto che realizziamo un bilancio di sostenibilità corporate ormai da ben 13 anni in linea con gli Obiettivi di Sviluppo di Sostenibilità delle Nazioni Unite. I consumatori di oggi sono sempre più sensibili a queste tematiche e noi attraverso i nostri prodotti e soluzioni altamente innovative supportiamo il mercato della stampa e del converting affinché si possa coniugare in maniera naturale il business e il profitto con l’attenzione all’ambiente”, racconta Fiorenza Raggi.

Come ricordato da Fiorenza Raggi, Marketing & Communication Manager di Sun Chemical, al progetto hanno preso parte anche Plax Packaging che ha stampato il soggetto che poi è stato accoppiato durante l’open house, TecnoPrint che ha fornito i cilindri rotocalco per la stampa, e infine Lenze, Re e Rossini per le varie componenti presenti sulla macchina. “Siamo fortemente impegnati sul fronte sostenibilità, tanto che realizziamo un bilancio di sostenibilità corporate ormai da ben 13 anni in linea con gli Obiettivi di Sviluppo di Sostenibilità delle Nazioni Unite. I consumatori di oggi sono sempre più sensibili a queste tematiche e noi attraverso i nostri prodotti e soluzioni altamente innovative supportiamo il mercato della stampa e del converting affinché si possa coniugare in maniera naturale il business e il profitto con l’attenzione all’ambiente”, racconta Fiorenza Raggi.

Questa open house, la prima realizzata presso la sede di Remac di Piacenza ha mostrato la perfetta integrazione fra tecnologia e materiali per un perfetto controllo dei costi di produzione, grazie alla possibilità di applicare il coating e l’adesivo barriera in linea e in un unico passaggio, in modo da replicare con una struttura monomateriale, quindi più riciclabile, le prestazioni dei materiali convenzionali.

Leg0: un progetto per accompagnare il cliente nel suo percorso di crescita

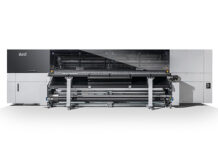

Per chi volesse approfondire maggiormente la conoscenza di Remac, invitiamo a leggere l’intervista pubblicata su Converter Flessibili-Carta-Cartone di luglio/agosto e sul portale converter.it, nella quale Sergio Piga ci aveva raccontato il suo percorso di crescita e nello specifico le ultime novità inerenti il progetto Leg0. Parliamo di una macchina modulare, prevista in 3 differenti versioni, aggiornabile dal modello base al più equipaggiato, con l’aggiunta di alcuni moduli con un fermo macchina di circa 15 giorni. È chiaro ed evidente il vantaggio per il cliente di potersi dotare di una semplice accoppiatrice entry level, e nel tempo pensare di aggiornarla a una Duplex o Triplex, senza dover necessariamente sostituite il macchinario.

Per chi volesse approfondire maggiormente la conoscenza di Remac, invitiamo a leggere l’intervista pubblicata su Converter Flessibili-Carta-Cartone di luglio/agosto e sul portale converter.it, nella quale Sergio Piga ci aveva raccontato il suo percorso di crescita e nello specifico le ultime novità inerenti il progetto Leg0. Parliamo di una macchina modulare, prevista in 3 differenti versioni, aggiornabile dal modello base al più equipaggiato, con l’aggiunta di alcuni moduli con un fermo macchina di circa 15 giorni. È chiaro ed evidente il vantaggio per il cliente di potersi dotare di una semplice accoppiatrice entry level, e nel tempo pensare di aggiornarla a una Duplex o Triplex, senza dover necessariamente sostituite il macchinario.

“Siamo piccoli, ma abbiamo da sempre cercato di proporre soluzioni altamente innovative che riuscissero a soddisfare le esigenze dei clienti. Siamo stati i primi a progettare le accoppiatrici solventless compatte su tre colonne, a brevettare e inserire il lavaggio automatico sui gruppi solventless (sistema utilizzato poi anche da altri costruttori), abbiamo progettato e brevettato il miscelatore per adesivi base solvente, e la nostra vocazione di proporre tecnologie innovative ci ha portato a realizzare oggi il progetto modulare Leg0”, dice Sergio Piga titolare di Remac.

La soluzione presentata durante l’open house era una Leg0 standard, caratterizzata da un ottimo rapporto prezzo-qualità, in grado di effettuare molteplici lavori. La macchina può lavorare in modalità solventless tradizionale, ma anche come una spalmatrice rotocalco o come dimostrato proprio durante l’evento, può realizzare una spalmatura di una lacca barriera abbinata alla spalmatura di un adesivo solventless barriera. Questo procedimento permette di ridurre i tempi di fornitura del prodotto al cliente finale, consente di gestire il magazzino materiali in maniera più snella permettendo al cliente di acquistare materiali neutri e in base alle esigenze produttive va a realizzare quello che gli serve, senza dover necessariamente acquistare materiali trattati o acquistati conto terzi per nobilitare i due materiali.

L’impegno di Sun Chemical per imballaggi sostenibili e riciclabili: prodotti e soluzioni per ogni esigenza

Attilio Borlenghi, Business Unit Manager SAPICI SunChemical Group, ha presentato le soluzioni Sun Chemical di inchiostri, coating e adesivi barriera per la realizzazione di laminati mono materiale, e infine, prima del lunch, l’attesissima demo per la produzione di un imballaggio mono materiale con barriera all’ossigeno, applicazione ideale per il confezionamento di prodotti alimentari secchi. “Leggevo una recente ricerca dalla quale è emerso che le strutture di packaging multimateriale hanno e avranno un tasso di decrescita annuo del 2-3% per i prossimi 10 anni, mentre il monomateriale crescerà nello stesso arco temporale del 5-6% l’anno”, esordisce Attilio Borlenghi, sottolineando scegliendo il monomateriale per garantire le performance di strutture più complesse non è solo una questione di tipo tecnico, bensì è un’esigenza che sempre più frequentemente i converter richiedono al fine di fornire a loro volta prodotti sostenibili e riciclabili ai loro clienti dell’industria alimentare e non.

Attilio Borlenghi, Business Unit Manager SAPICI SunChemical Group, ha presentato le soluzioni Sun Chemical di inchiostri, coating e adesivi barriera per la realizzazione di laminati mono materiale, e infine, prima del lunch, l’attesissima demo per la produzione di un imballaggio mono materiale con barriera all’ossigeno, applicazione ideale per il confezionamento di prodotti alimentari secchi. “Leggevo una recente ricerca dalla quale è emerso che le strutture di packaging multimateriale hanno e avranno un tasso di decrescita annuo del 2-3% per i prossimi 10 anni, mentre il monomateriale crescerà nello stesso arco temporale del 5-6% l’anno”, esordisce Attilio Borlenghi, sottolineando scegliendo il monomateriale per garantire le performance di strutture più complesse non è solo una questione di tipo tecnico, bensì è un’esigenza che sempre più frequentemente i converter richiedono al fine di fornire a loro volta prodotti sostenibili e riciclabili ai loro clienti dell’industria alimentare e non.

Il mondo dell’imballaggio flessibile oggi è caratterizzato da una grande varietà di strutture a seconda degli alimenti da confezionare, da quelle più semplici a quelle più complesse per l’atmosfera modificata. Il motivo principale di strutture così varie e complesse, ed è un po’ anche il segreto del successo di questo comparto, è la capacità di combinare proprietà differenti, ottenendo un prodotto finito che sommi le peculiarità specifiche dei singoli materiali.

Il trend attuale è quello di riuscire a replicare le strutture multimateriale con una struttura monomateriale. “La risposta di Sun Chemical a questa esigenza risiede nella funzionalizzazione dei materiali, ovvero tramite l’utilizzo di inchiostri, lacche, vernici, adesivi, proviamo a replicare le strutture multimateriale. Nel progetto con Remac abbiamo utilizzato un polipropilene BOPP da 25 micron stampato da Plax Packaging con nostri inchiostri, al quale è stato applicato un sottilissimo strato di coating barriera monocomponente (0,6 gr per m2) e laminato con adesivo solventless barriera, ottenendo così un monomateriale con prestazioni in grado di allungare la shelf-life del prodotto, in questo caso di prodotti alimentari secchi”. Borlenghi conclude sottolineando che la novità della soluzione proposta sta nella combinazione del coating ed in particolare dell’adesivo barriera proposto da Sun Chemical, brevettato dalla casa madre giapponese DIC, che permette alla combinazione tra coating e adesivo di andare a riparare quei microdifetti, che rappresentano in genere i punti di debolezza delle strutture monomateriale, conferendo prestazioni superiori al materiale così ottenuto ed in grado di sostituire strutture multimateriale.