L’installazione del ThermoFlexX80 al service veronese rappresenta per Xsys Italia la prima vendita di un CtP flexo portata a termine nel primo anno di presenza diretta sul mercato. Una scelta quella di R.G.V. dettata dalla voglia di differenziarsi con un impianto che è stato giudicato dalla famiglia Giorietto, titolare dell’azienda, lo stato dell’arte in termini di velocità, qualità, produttività

R.G.V. Riproduzioni Grafiche Veronesi è un service di prestampa flexo specializzato per il settore del cartone ondulato, degli shopper e dei sacchi in carta di qualsiasi dimensione, dalle bustine di zucchero a quelli a grande contenuto, ed è molto legata al territorio nel quale opera dal lontano 1967. Piccola realtà a carattere familiare, gestita da sempre dalla famiglia Giorietto, grazie all’intraprendenza e al coraggio del suo fondatore, il Sig. Enzo che è stato anche insignito con la carica di “Dedalo-Maestri Artigiani” (un riconoscimento che l’assessorato alle attività economiche del Comune di Verona promuove e che premia l’abilità e l’impegno di chi opera da tanti anni nel settore artigiano), e oggi portata avanti con rinnovato entusiasmo dai figli Marco, operativo in produzione, Marzia e Katia come responsabili amministrative, sotto l’occhio vigile della mamma Loredana Allegri e delle visite di cortesia di papà Enzo che nonostante non sia più coinvolto direttamente, ama girare fra i reparti a verificare che tutto proceda al meglio.

Negli anni ’80 R.G.V. fu una delle prime realtà a dotarsi di una linea per la produzione di fotopolimeri, in un settore dove a farla da padroni erano gli impianti in gomma vulcanizzata, generati da flano e magnesio. Allora come oggi essere pionieri fa parte del dna di questa realtà, che ha sempre lavorato al fianco di piccoli e medi stampatori con l’intento di supportarli con un servizio tempestivo ma di qualità, tralasciando magari gli aspetti di marketing e comunicazione, anche se ora i tempi sono cambiati e anche per R.G.V. è giunto il momento di farsi conoscere maggiormente dal mercato.

“Ancora oggi quando mi presento a un nuovo cliente, se non conoscono la nostra ragione sociale, appena leggono sul biglietto da visita il mio cognome, tutto diventa più semplice, perché l’ottima reputazione che mio padre ha saputo costruirsi negli anni è molto apprezzata e riconosciuta”, ci racconta Marco Giorietto con orgoglio e soddisfazione.

L’azienda ha raggiunto la dimensione attuale, voluta dal papà Enzo, ma non ha intenzione di crescere ulteriormente e a parte qualche cliente qua e là per il territorio italiano e qualche commessa estera, “fatta eccezione per alcuni colossi del settore con i quali siamo nati e cresciuti reciprocamente, ai quali siamo legati da un rapporto di lavoro/amicizia che dura in alcuni casi da più di 55 anni”, aggiunge Marco, la gran parte della clientela è composta da piccole e medie aziende, seguiti con grande cura e passione, in un rapporto di partnership, dove il focus di Marco e del suo giovane staff è quello di aiutare i clienti a migliorare la qualità dei lavori.

L’azienda ha raggiunto la dimensione attuale, voluta dal papà Enzo, ma non ha intenzione di crescere ulteriormente e a parte qualche cliente qua e là per il territorio italiano e qualche commessa estera, “fatta eccezione per alcuni colossi del settore con i quali siamo nati e cresciuti reciprocamente, ai quali siamo legati da un rapporto di lavoro/amicizia che dura in alcuni casi da più di 55 anni”, aggiunge Marco, la gran parte della clientela è composta da piccole e medie aziende, seguiti con grande cura e passione, in un rapporto di partnership, dove il focus di Marco e del suo giovane staff è quello di aiutare i clienti a migliorare la qualità dei lavori.

R.G.V. supporta i piccoli stampatori nella loro crescita in qualità

“Abbiamo diversi clienti che hanno del potenziale ma secondo noi non lo sfruttano a dovere, limitandosi a produrre impianti stampa a 1-2 colori, nonostante abbiano macchine a 4 colori minimo, con grafiche semplici, se non addirittura al tratto, mentre se adeguatamente seguiti e coinvolti in test e profilazione della macchina da stampa, li aiutiamo a comprendere che possono realizzare dei lavori più belli, anche in quadricromia. Cerchiamo questa tipologia di stampatore, e notiamo che poi il rapporto si consolida e si trasforma in una partnership lunga e duratura, dove man mano l’asticella viene alzata”, aggiunge Marco Giorietto, sottolineando che questo approccio è valido nel mercato del cartone ondulato e degli imballaggi in carta, meno nel film flessibile dove R.G.V. è presente in minima parte, e dove la concorrenza è più agguerrita e spesso sono i prezzi a dettare le linee di una trattativa, aspetto questo dal quale il service veronese vuole tenersi fuori.

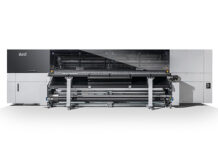

12 collaboratori, un reparto grafico con 6 postazioni con operatori intercambiabili, 2 CtP, uno dei quali è il nuovo ThermoFlexX80, tripla linea di esposizione e doppia linea di lavaggio, asciugatura e finissaggio delle lastre; una linea indipendente per la lavorazione dei clichés in magnesio e una per quelli all’acqua, assieme ai 2 monta clichés Bieffebi, completano il reparto di produzione. Una delle peculiarità che contraddistingue il service veronese è l’estrema cura della qualità del processo di produzione, eseguito con rigide procedure interne in ogni singola fase dell’avanzamento lavori. “Abbiamo notato che avere inserito una persona addetta a questo compito, nell’invio dei file per approvazione, ci tutela da errori e contestazioni, che ormai sono ridotti a meno dell’1% della nostra produzione, ripagandoci di fatto in termini economici ma soprattutto per la massima soddisfazione dei nostri clienti. Inoltre i due operatori che lavorano nel reparto di incisione provengono dal nostro reparto grafico, conoscono molto bene tutta la fase del processo e grazie alla presenza di due stazioni Mac sono in grado di intervenire sui file prima di mandarli in incisione, qualora ve ne fosse bisogno”, aggiunge Marco.

Il nuovo ThermoflexX80 per distinguersi con una tecnologia all’avanguardia

In questo contesto si inserisce il nuovo investimento nel CtP che è stato installato lo scorso mese di luglio da Xsys Italia. “Abbiamo scelto Thermoflex perché volevamo distinguerci dalla maggioranza dei nostri competitor e volevamo una tecnologia flessibile che si adattasse alle nostre esigenze, ovvero di continuare a gestire da artigiani il lavoro, dall’inizio alla fine, senza nessun vincolo o essendo obbligati dalla tecnologia a eseguire determinate procedure che consideriamo troppo vincolanti. Abbiamo scelto di investire nel flusso di lavoro di Hybrid Software con cui gestiamo l’intero processo produttivo, dalla commessa fino al CtP passando per il Rip dove con il retino HXM possiamo gestire i minimi fino all’1% a qualsiasi risoluzione. Oggi rappresentiamo per i nostri clienti una garanzia di qualità ma anche di tempestività, elemento questo che alcuni dei nostri clienti di dimensioni più grandi non sottovalutano affatto”, dice Giorietto.

In questo contesto si inserisce il nuovo investimento nel CtP che è stato installato lo scorso mese di luglio da Xsys Italia. “Abbiamo scelto Thermoflex perché volevamo distinguerci dalla maggioranza dei nostri competitor e volevamo una tecnologia flessibile che si adattasse alle nostre esigenze, ovvero di continuare a gestire da artigiani il lavoro, dall’inizio alla fine, senza nessun vincolo o essendo obbligati dalla tecnologia a eseguire determinate procedure che consideriamo troppo vincolanti. Abbiamo scelto di investire nel flusso di lavoro di Hybrid Software con cui gestiamo l’intero processo produttivo, dalla commessa fino al CtP passando per il Rip dove con il retino HXM possiamo gestire i minimi fino all’1% a qualsiasi risoluzione. Oggi rappresentiamo per i nostri clienti una garanzia di qualità ma anche di tempestività, elemento questo che alcuni dei nostri clienti di dimensioni più grandi non sottovalutano affatto”, dice Giorietto.

Il primo lavoro processato con il nuovo CtP è stato scritto in prima battuta a una risoluzione di 2400 dpi, per un packaging in carta farine alimentari di un noto produttore italiano, successivamente lo stesso lavoro è stato processato a 5080 dpi, ed è andato in macchina senza particolari problemi, con la massima soddisfazione del cliente, che dopo aver visto e toccato con mano la qualità dello stampato, da prima solo ipotizzato, ha già chiesto a R.G.V. di passare per i prossimi lavori all’incisione massima di 5080 dpi.

Connubio software e tecnologia per processi di produzione automatizzati

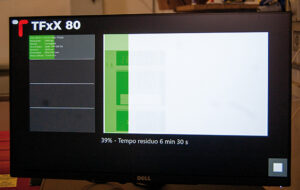

“Il ThemoflexX80 scelto da R.G.V. è dotato di un laser da 100 Watt che consente di raggiungere una velocità di scrittura di 6 metri quadri ora con la risoluzione standard e qualsiasi tipologia di spessore lastra. Le potenzialità di questo laser sono anche la vasta gamma di risoluzioni disponibili a partire da 2400 dpi, 2540, 4000, 4800 fino a quella massima di 5080 dpi. Inoltre in dotazione standard c’è il FlexTray, un carrello per la movimentazione, caricamento e scaricamento delle lastre che, in combinazione con la funzione vacuum automatico, permette di automatizzare tali operazioni non richiedendo nemmeno l’utilizzo del nastro adesivo per fissare la lastra sul cilindro. Si tratta di una soluzione che rispetta le norme Industria 4.0 e grazie all’investimento che R.G.V. ha fatto con Hybrid Software, con la quale collaboriamo, hanno potuto automatizzare tutta la fase dei processi di produzione, dall’invio dei file al CtP fino al recupero delle informazioni utili da inviare al gestionale aziendale per le successive operazioni di gestione amministrativa”, aggiunge Cristian Marchesini, Sales Technical Support di Xsys Italia, che ha seguito personalmente l’installazione del CtP in R.G.V.

“Il ThemoflexX80 scelto da R.G.V. è dotato di un laser da 100 Watt che consente di raggiungere una velocità di scrittura di 6 metri quadri ora con la risoluzione standard e qualsiasi tipologia di spessore lastra. Le potenzialità di questo laser sono anche la vasta gamma di risoluzioni disponibili a partire da 2400 dpi, 2540, 4000, 4800 fino a quella massima di 5080 dpi. Inoltre in dotazione standard c’è il FlexTray, un carrello per la movimentazione, caricamento e scaricamento delle lastre che, in combinazione con la funzione vacuum automatico, permette di automatizzare tali operazioni non richiedendo nemmeno l’utilizzo del nastro adesivo per fissare la lastra sul cilindro. Si tratta di una soluzione che rispetta le norme Industria 4.0 e grazie all’investimento che R.G.V. ha fatto con Hybrid Software, con la quale collaboriamo, hanno potuto automatizzare tutta la fase dei processi di produzione, dall’invio dei file al CtP fino al recupero delle informazioni utili da inviare al gestionale aziendale per le successive operazioni di gestione amministrativa”, aggiunge Cristian Marchesini, Sales Technical Support di Xsys Italia, che ha seguito personalmente l’installazione del CtP in R.G.V.

“In un momento storico così complesso e difficile come quello attuale, R.G.V. ha scelto di investire e innovare per cambiare radicalmente la sua capacità produttiva, spingendo la qualità al più alto livello possibile, scegliendo la tecnologia Xsys, che rappresenta il meglio sul mercato in termini di risultati qualitativi e economici grazie anche a una riduzione dei costi energetici e alla riduzione degli sprechi in fase di produzione. Siamo quindi grati a R.G.V. per averci scelto e questo ci inorgoglisce e stimola a proseguire sul percorso che abbiamo intrapreso da poco più di un anno. In Italia questa è la prima macchina installata nel formato 1270×2032, ma ci tengo a precisare che nel mondo sono oltre 300 i CtP installati nei vari formati, di cui 103 in Europa”, conclude Roberto Malagù, Sales Manager Italy.