Azienda con un solido background nel mondo della pre-stampa flessografica, Flexo Italia si è trasferita in una nuova sede a Corsico alle porte di Milano, investendo in nuove tecnologie di produzione. Ne parliamo con Carlo Betti, titolare dell’azienda, con 14 collaboratori al servizio di importanti brand nel mondo del packaging alimentare flessibile

L’ultima edizione del BestinFlexo ha lasciato il segno anche in Flexo Italia, che ha raggiunto un importante 2 posto nella categoria “Film Banda Larga Stampa Interna” a supporto dello stampatore Mec-Pac, cliente storico della fotolito milanese. “Eravamo nel pieno del nostro trasloco dalla vecchia sede di Assago a Corsico, e Mec-Pac mi aveva informato che avremmo partecipato al BestinFlexo con questo lavoro; il fatto di esserci stati ci rende molto orgogliosi, perché facciamo della cura al dettaglio la nostra filosofia di lavoro e vedere che i tecnici della giuria ci abbiano riconosciuto tutto ciò è molto gratificante”, racconta Carlo Betti nel suo ufficio della nuova sede di Corsico (Mi) – “In due giorni ci siamo spostati e la produzione non si è praticamente mai interrotta. È sempre complesso spostare un’azienda, ma dovevamo compiere questo passo per esigenze di spazio. Oggi a distanza di alcuni mesi sono molto soddisfatto della nuova struttura, e anche se stiamo ancora ultimando dei dettagli, la maggior parte del lavoro è stato fatto e ora possiamo guardare al futuro con maggiore serenità”.

Nuovo espositore Crystal XPS e plotter Kongsberg

Una crescita strutturale quella di Flexo Italia, che segue di pari passo l’aumento dei volumi di produzione che hanno spinto la proprietà a decidere di investire anche in nuove tecnologie produttive. Infatti nel nuovo capannone è già in funzione il Crystal XPS della Esko per l’esposizione delle lastre con tecnologia LED UV, a cui si è aggiunto l’investimento dei retini di nuova generazione Wizard, e il plotter da taglio Kongsberg, che sarà installato a breve, un macchinario che sempre di più fa parte delle attrezzature indispensabili per un moderno produttore di cliché flessografici, che deve far fronte a richieste sempre più stringenti da parte dei propri clienti. “Il nuovo Crystal della Esko è operativo dallo scorso mese di luglio, devo dire con grande soddisfazione. Stiamo portando avanti una serie di test da svolgere insieme ai nostri clienti, un importante lavoro preliminare che poi però ci consentirà, una volta a regime, di poter garantire un ottimo trasferimento dell’inchiostro sul substrato, con particolare attenzione alle sfumature. Questo è un investimento tecnologico irrinunciabile per un’azienda come la nostra che voglia offrire gli standard qualitativi che il mercato del packaging oggi ci richiede”, aggiunge Carlo Betti.

Flexo Italia ha all’interno un ufficio grafico per la preparazione dei file con 8 operatori e software di ultima generazione. In produzione sono presenti 2 CDI Esko con tecnologia pixel+, 2 espositori, 2 forni con finissaggio, di fatto due linee complete gemelle oltre al Crystal che viene impiegato per alcune tipologie di lavoro. “Abbiamo deciso di investire anche nel plotter da taglio automatico perché ormai le lastre ci vengono richieste con delle tolleranze di taglio sempre più precise che diventa impossibile riuscire a soddisfare con i metodi di taglio tradizionali”, aggiunge Betti.

Un anno positivo, in attesa della Plastic Tax che potrebbe modificare gli scenari di mercato

Il raggio d’azione di Flexo Italia si svolge all’interno del segmento dell’imballaggio flessibile, dalle etichette in banda stretta fino alle sleeve passando per l’imballaggio flessibile in banda larga, con diversi clienti, anche importanti brand nazionali e multinazionali nel settore del food & beverage, soprattutto le acque minerali, sia con le fascette che avvolgono le bottiglie ma anche con i fardelli che vanno a comporre la confezione da 6 bottiglie. Prodotti sotto l’occhio del ciclone per via della demonizzazione della plastica. Il 90% delle commesse fornite da Flexo Italia sono per clienti italiani e come ci racconta Carlo Betti, se dovesse realmente partire questa famigerata plastic tax, saranno molte le aziende che decideranno di andare all’estero a produrre. “Siamo in contatto con tantissimi produttori di plastica che sono pronto a trasferirsi nell’Europa dell’Est, per esempio nella Ex Jugoslavia, stiamo parlando di pochi chilometri dai nostri confini, dove però non sono in vigore provvedimenti penalizzanti per l’industria della plastica. Purtroppo assistiamo a scelte politiche miopi che mirano a fare cassa e non a voler davvero risolvere il problema alla radice, una stortura tutta italiana che alla fine andrà a penalizzare l’industria della plastica italiana con pesanti ricadute sul tessuto economico e sociale del nostro Paese. L’obiettivo primario del packaging, soprattutto in ambito alimentare, è quello di allungare la shelf-life del prodotto e conservarlo più a lungo possibile, e quello di diminuire lo spreco del cibo è il primo elemento della sostenibilità; poi certamente la nostra industria deve impegnarsi affinché l’imballaggio a fine vita possa essere recuperato e riciclato, perché comunque possiamo senz’altro ridurre l’uso della plastica ove possibile, ma non potremo mai andare a sostituire questo straordinario e versatile materiale, che vede l’Italia essere in una posizione di leadership in questo settore industriale”, aggiunge Betti.

Il raggio d’azione di Flexo Italia si svolge all’interno del segmento dell’imballaggio flessibile, dalle etichette in banda stretta fino alle sleeve passando per l’imballaggio flessibile in banda larga, con diversi clienti, anche importanti brand nazionali e multinazionali nel settore del food & beverage, soprattutto le acque minerali, sia con le fascette che avvolgono le bottiglie ma anche con i fardelli che vanno a comporre la confezione da 6 bottiglie. Prodotti sotto l’occhio del ciclone per via della demonizzazione della plastica. Il 90% delle commesse fornite da Flexo Italia sono per clienti italiani e come ci racconta Carlo Betti, se dovesse realmente partire questa famigerata plastic tax, saranno molte le aziende che decideranno di andare all’estero a produrre. “Siamo in contatto con tantissimi produttori di plastica che sono pronto a trasferirsi nell’Europa dell’Est, per esempio nella Ex Jugoslavia, stiamo parlando di pochi chilometri dai nostri confini, dove però non sono in vigore provvedimenti penalizzanti per l’industria della plastica. Purtroppo assistiamo a scelte politiche miopi che mirano a fare cassa e non a voler davvero risolvere il problema alla radice, una stortura tutta italiana che alla fine andrà a penalizzare l’industria della plastica italiana con pesanti ricadute sul tessuto economico e sociale del nostro Paese. L’obiettivo primario del packaging, soprattutto in ambito alimentare, è quello di allungare la shelf-life del prodotto e conservarlo più a lungo possibile, e quello di diminuire lo spreco del cibo è il primo elemento della sostenibilità; poi certamente la nostra industria deve impegnarsi affinché l’imballaggio a fine vita possa essere recuperato e riciclato, perché comunque possiamo senz’altro ridurre l’uso della plastica ove possibile, ma non potremo mai andare a sostituire questo straordinario e versatile materiale, che vede l’Italia essere in una posizione di leadership in questo settore industriale”, aggiunge Betti.

A un 2019 più che positivo, è seguito per Flexo Italia un inizio 2020 altrettanto positivo con un importante aumento delle commesse da parte dei brand. “Davanti a uno scenario incerto, abbiamo deciso di rispondere con importanti investimenti per farci trovare pronti a soddisfare qualsiasi richiesta che il mercato ci sottoporrà, forti della nostra voglia di continuare a crescere e servire i clienti con prodotti performanti e altamente qualitativi”, conclude Carlo Betti.

Mec Pac premiata per il lavoro “Veline melaspeziate La Frumenteria”.

Il soggetto premiato presenta una grafica particolarmente elaborata e accattivante, con un disegno molto definito e un gioco di pieni e di vuoti ottimamente bilanciato che, con l’aggiunta della vernice matt a registro, ha dato all’incarto un effetto di profondità e tridimensionalità di grande realismo.

Il soggetto premiato presenta una grafica particolarmente elaborata e accattivante, con un disegno molto definito e un gioco di pieni e di vuoti ottimamente bilanciato che, con l’aggiunta della vernice matt a registro, ha dato all’incarto un effetto di profondità e tridimensionalità di grande realismo.

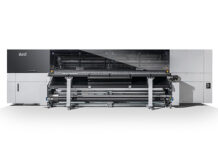

“Essere riusciti a rispettare gli obiettivi di grafica e di comunicazione del nostro cliente con una stampa “ad alta fedeltà” è per noi il riconoscimento del ruolo e delle potenzialità qualitative della flessografia, oltre che del nostro impegno. Un risultato reso possibile dall’esperienza dei nostri  stampatori e dalle caratteristiche tecniche della macchina da stampa BOBST MW125, Flexo a tamburo centrale 8 colori, luce 1250 mm, che ben rappresenta la volontà di Mec Pac di continuare a investire in tecnologia di ultima generazione per incrementare sempre di più il livello di qualità e di servizio”, commenta Andrea Caroni, Direttore Tecnico e Qualità Mec Pac.

stampatori e dalle caratteristiche tecniche della macchina da stampa BOBST MW125, Flexo a tamburo centrale 8 colori, luce 1250 mm, che ben rappresenta la volontà di Mec Pac di continuare a investire in tecnologia di ultima generazione per incrementare sempre di più il livello di qualità e di servizio”, commenta Andrea Caroni, Direttore Tecnico e Qualità Mec Pac.