In questo articolo di Asahi Photoproducts viene spiegato come migliorare la produzione di lastre flessografiche dal punto di vista della qualità e della sostenibilità.

Di Dieter Niederstadt, Technical Marketing Manager

“No al greenwashing” e “sostenibilità ambientale” sono gli slogan più ripetuti e che rispecchiano le sfide principali dei proprietari dei marchi nel settore degli imballaggi, secondo quanto ha affermato Gabriela Bertoni dos Santos, Henkel, alla 7ª edizione del Packaging and Converting Innovation Forum, Monaco, 1º settembre, 2022.

Nel corso degli ultimi tre-quattro anni, la coscienza ambientale globale è stata risvegliata da giovani attivisti e dalle loro dimostrazioni volte ad attirare l’attenzione sulla necessità di ridurre le emissioni di gas serra in tutti gli ambiti. Il compito di migliorare non è tuttavia responsabilità di un’unica persona o azienda, ma di molti attori che devono pensare a come contribuire in modo positivo a questo obiettivo all’interno delle rispettive aree di influenza e competenza, per muoversi di conseguenza.

Sebbene le lastre flessografiche rappresentino una piccolissima parte dell’impronta ambientale prodotta dagli imballaggi, dovrebbe essere comunque un obiettivo condiviso usare queste lastre non accettando lo status quo, ma per cercare di spingersi sempre oltre, prendendo spunto da filosofie come il KAIZEN, la strategia giapponese secondo cui tutti i dipendenti di qualsiasi livello di un’azienda collaborano in modo proattivo per ottenere miglioramenti costanti e incrementali del processo produttivo.

Nell’odierno settore della produzione di lastre flessografiche ci troviamo di fronte a varie tecnologie, impiegate in distinti settori. Alcune sono meno pericolose, come la produzione di lastre con sviluppo ad acqua o termico, ma la maggior parte, ovvero circa il 70% di tutte le aziende flessografiche, utilizza solventi a base di idrocarburi per lavare le lastre flessografiche. Ciò non solo richiede un ambiente di produzione dedicato, ma potrebbe anche costituire un ambiente di lavoro pericoloso in caso di cattiva gestione.

Sulla base di questi dati, abbiamo analizzato un ampio segmento di utilizzatori del processo a solvente per individuare dei suggerimenti su come tali aziende possano modificare il processo, aiutandole a ridurre la loro impronta ambientale.

Il trucco e la risposta per migliorare l’impronta ambientale è: “riduzione della profondità del rilievo della lastra”.

Se si osserva il settore degli imballaggi flessibili, uno dei principali segmenti per la stampa flessografica, che rappresenta una quota di mercato globale pari a circa il 25-30%, la profondità standard del rilievo della lastra comunemente utilizzata è di 0,6 mm, quando lo spessore della lastra è di 1,14 mm. La profondità del rilievo tuttavia varia da regione a regione. Mentre l’Europa si dimostra più conservatrice nel consentire un ampio margine di tolleranza tra l’elemento stampante e il piano base, nel continente sudamericano, gli stampatori già da molto tempo utilizzano una profondità del rilievo della lastra pari a 1/3 dello spessore, quindi la profondità più comunemente utilizzata è pari a circa 0,35 mm.

Quali sono i vantaggi legati alla riduzione della profondità del rilievo della lastra e quali sono i limiti della tolleranza tecnica prima che la base della lastra tocchi il supporto? È stato configurato un progetto di stampa per definire i limiti ed evidenziare i possibili miglioramenti.

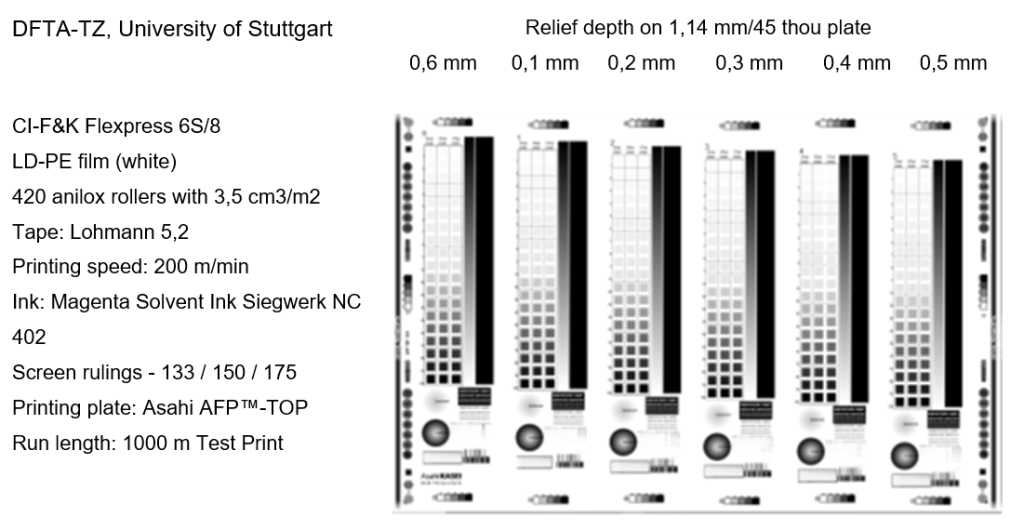

È stata organizzata una prova completa di produzione lastre e di stampa utilizzando diverse profondità del rilievo della lastra, partendo da 0,6 mm fino a raggiungere gli 0,1 mm per una lastra di 1,14 mm.

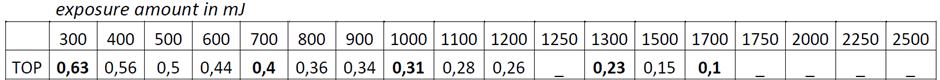

Retroesposizione della lastra:

Il tempo di retroesposizione della lastra deve essere prolungato per garantire la polimerizzazione di più materiale della lastra. Per una profondità del rilievo di 0,6 mm è richiesta un’energia UV di circa 330 mJ e per 0,3 mm è necessaria un’energia di 1000 mJ.

Didascalia: quantità di esposizione in mJ

Didascalia: quantità di esposizione in mJ

Il tempo di retroesposizione può essere compensato parzialmente tramite una riduzione del tempo di esposizione principale poiché la lastra risulta ben polimerizzata.

Ad esempio, per una profondità del rilievo di 0,3 mm, il tempo di retroesposizione viene prolungato di circa tre volte.

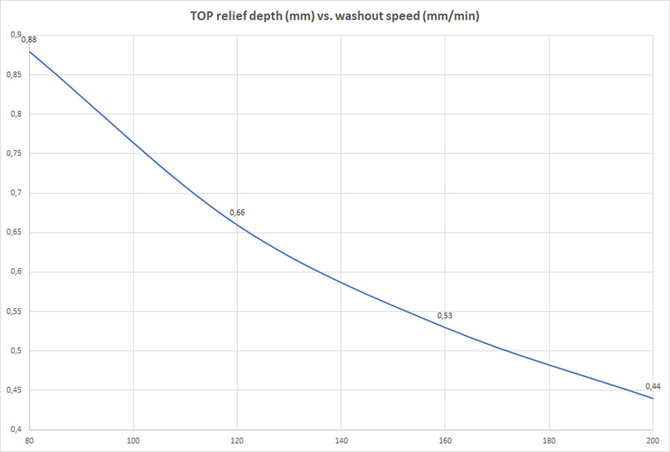

Tempo di lavaggio della lastra:

Nel nostro Graphic Arts Center, utilizziamo Ecowash 320 a 28 ºC e una saturazione di polimeri al 3,3%.

Ecowash 320 è una versione di Ecowash a basse emissioni di VOC e in generale il suo utilizzo si traduce in una velocità di lavaggio più lenta rispetto a solventi più aggressivi disponibili sul mercato. Nel settore viene utilizzata un’ampia gamma di solventi diversi e perciò si consiglia alle aziende che producono lastre flessografiche di verificare le loro condizioni specifiche di utilizzo di attrezzature, lastre e solventi.

Didascalia: Profondità del rilievo MASSIMA vs. velocità di lavaggio

Per ottenere un buon tempo di lavaggio della lastra, si calcola sempre un margine di sicurezza di 0,2 mm e lo si somma alla profondità del rilievo della lastra. Questo margine di sicurezza prende in considerazione la fluttuazione della qualità del solvente di lavaggio, e pertanto è necessario aggiungerlo. Quindi, nel nostro esempio con un obiettivo di profondità del rilievo pari a 0,3 mm, si dovrà prendere in considerazione una profondità di 0,5 mm per includere il margine di sicurezza. In tal caso, il tempo di lavaggio sarebbe di circa 165 mm/min per una profondità del rilievo di 0,3 mm rispetto a 90 mm/min per un rilievo di 0,6 mm.

Il miglioramento della velocità di lavaggio sarebbe di circa l’80% se prendiamo come riferimento una profondità del rilievo di 0,3 mm.

Residui polimerici nel solvente di lavaggio:

Didascalia: materiale di scarto polimerico ridotto su una lastra con profondità del rilievo più bassa

Nell’illustrazione qui sopra, è facile osservare che una lastra flessografica con una profondità di rilievo di 0,3 mm viene lavata creando un residuo polimerico inferiore al 50% rispetto a una lastra flessografica con una profondità di rilievo di 0,6 mm. Il sistema di sviluppo a solvente reintegra il solvente in base al contenuto o alla viscosità del solvente di lavaggio. Un’azienda che riduce perciò la profondità del rilievo delle lastre da 0,6 mm a 0,3 mm può lavare due lastre anziché una prima che sia necessario riempire di nuovo il serbatoio del solvente. Ciò si traduce in un enorme risparmio pari al 50% del solvente, semplicemente riducendo la profondità del rilievo della lastra, ed è un enorme passo avanti in direzione di un processo con una minore impronta di carbonio.

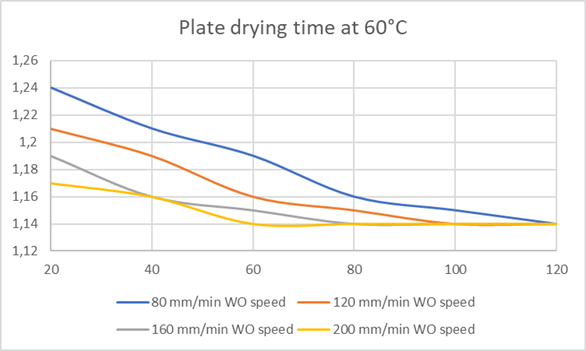

Tempo di essiccazione della lastra:

Didascalia: lastra che si asciuga a 60 ºC

Il tempo di essiccazione della lastra dipende da quanto tempo la lastra è stata a contatto con il solvente. Perciò, con una velocità di lavaggio di 90 mm/min, una lastra conterrà più solventi rispetto a una lastra che è stata lavata a una velocità superiore. Di conseguenza, se la lastra è immersa nel solvente a una velocità di sviluppo molto più rapida, il tempo di recupero fino allo spessore nominale della lastra nell’essiccatore è molto più rapido rispetto a una lastra che trascorre un periodo di tempo più lungo nel sistema di lavaggio.

Nell’esempio, con una profondità del rilievo di 0,6 mm, la velocità di lavaggio della lastra è pari a 90 mm/min, con un tempo di essiccazione di circa 120 min. La velocità di lavaggio di una lastra con una profondità di rilievo di 0,3 era di 165 mm/min, il che si traduce in un tempo di essiccazioine della lastra di circa 75 minuti fino al ripristino dello spessore nominale. Ciò corrisponde a una riduzione di consumo dell’essiccatore da 4,8 kW a 3 kW per m² di materiale di lastra utilizzato.

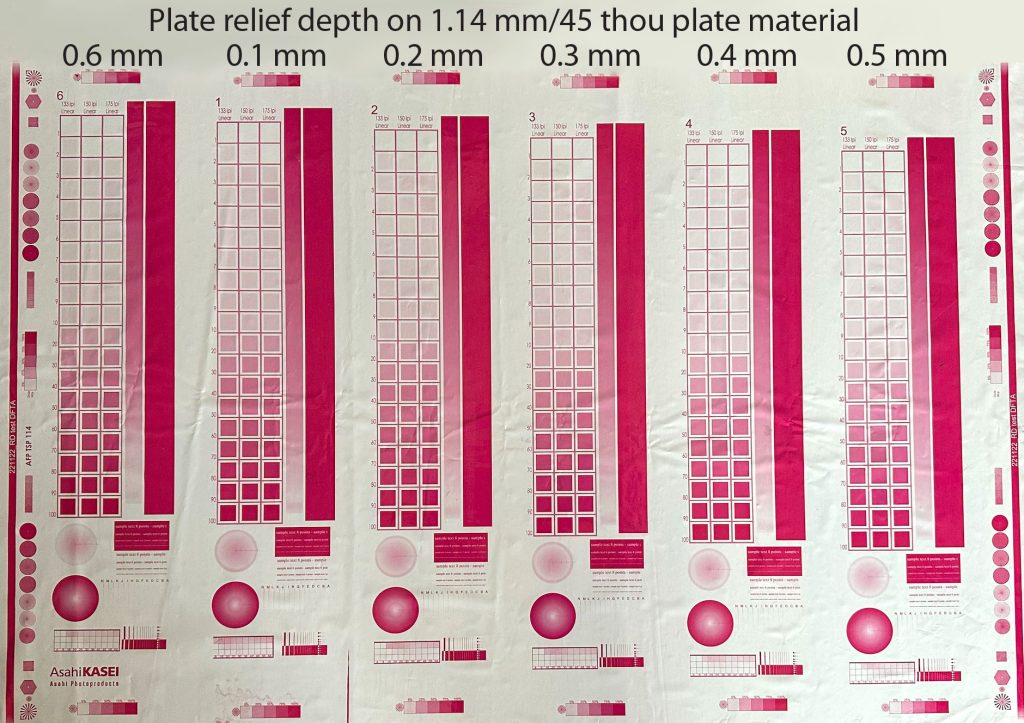

Test di stampa:

Nonostante tutti i risparmi in termini di solvente, tempo ed energia, la principale preoccupazione è ovviamente se la base della lastra sarà in grado di stampare usando una profondità del rilievo più bassa.

Nell’esempio riportato di seguito, abbiamo lavorato presso lo stabilimento di DFTA-TZ dell’Università di Stoccarda e abbiamo stampato le lastre con diverse profondità di rilievo con un’impostazione di pressione superiore di 70 micron rispetto a una pressione di stampa minima. La pressione dell’anilox corrispondeva a una pressione extra di 60 micron.

I numeri riportati nella parte superiore del campione di stampa indicano le diverse profondità del rilievo di 0,6 mm sulla sinistra e di 0,5 mm sulla destra.

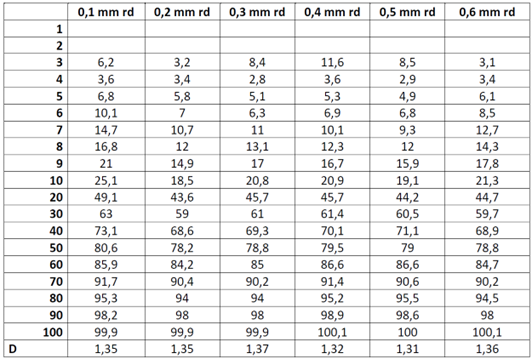

Abbiamo confrontato le curve di Dot Gain tra le diverse profondità del rilievo e siamo giunti alla conclusione che tutte le curve sono molto simili tra loro e non sono necessari adeguamenti delle curve di stampa. Tuttavia, è possibile prevedere una piccola regolazione da parte del reparto di prestampa in base alla situazione perché non siamo stati in grado di confermare il Dot Gain per lavori di produzione con tirature maggiori.

Curve di Dot Gain con diverse profondità del rilievo:

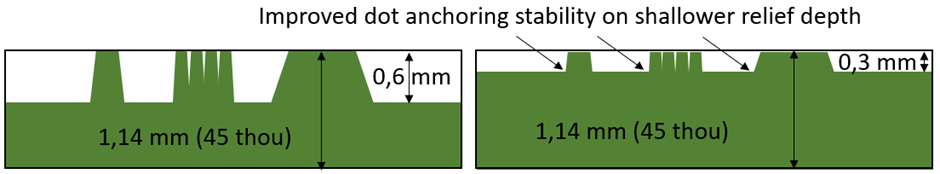

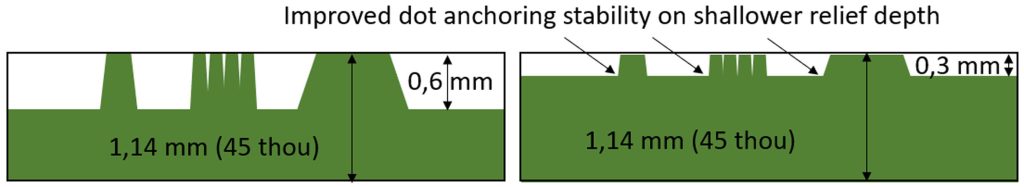

Oltre alla curva di aumento del punto di stampa, abbiamo anche analizzato l’ancoraggio dei punti nelle alte luci sulla base della lastra. Come è possibile osservare con facilità nell’immagine di seguito, l’ancoraggio del punto è molto più stabile rispetto alla lastra con una profondità di rilievo maggiore, garantendo una maggiore resistenza della lastra, il che è particolarmente utile per lunghe tirature. Pertanto anche la qualità della lastra è maggiore.

Didascalia: migliore stabilità di ancoraggio del punto su una profondità del rilievo minore

Con grande sorpresa dei partecipanti, sebbene pensassimo che la profondità del rilievo di 0,1 mm sarebbe stata impossibile da stampare, così non è stato. È presente una piccola area che è stata effettivamente stampata dalla base della lastra, ma tutto il resto andava bene. Per questo motivo, non consigliamo di utilizzare una profondità del rilievo della lastra di 0,1 mm. Passando al rilievo superiore successivo di 0,2 mm, si è osservato che questa profondità non crea alcun problema durante la stampa, né in termini di Dot Gain né in termini di pulizia della lastra.

Per i clienti che desiderano portare la stampa flessografica al limite grazie ad attrezzature moderne e a una elevata qualità di stampa, questa è senza dubbio una profondità del rilievo da tenere in considerazione. Per tutti gli altri utenti, consigliamo un rilievo della lastra più sicuro pari a 0,3 mm – 0,4 mm. In tal modo è possibile mantenere una tolleranza sufficiente per evitare qualsiasi possibile problema di stampa, migliorando notevolmente la qualità della lastra e, cosa ancora più importante, migliorando l’impronta ambientale della produzione di lastre.

I vantaggi in breve:

| Profondità del rilievo standard di 0,6 mm | Profondità del rilievo inferiore di 0,3 mm | Cambiamento | |

| Tempo di retroesposizione | 330 mJ | 1000 mJ | 3 volte superiore ma può essere compensato da un’esposizione principale più breve |

| Tempo di lavaggio | 90 mm/min | 165 mm/min | 80% più rapido |

| Risparmio di solvente | Standard | Contenuto di polimeri dimezzato rispetto al rilievo standard | 50% in meno di solvente |

| Tempo di essiccazione a 60 ºC | 120 min (4,8 kW/m²) | 75 min (3 kW/m²) | Risparmio di 45 min (1,8 kW vs. standard) |

| Curva di Dot Gain | Standard | Uguale alla standard | Nessuna necessità di modifica. Possibili regolazioni necessarie per tirature più lunghe da confermare. |

| Qualità della lastra | Standard | Migliore ancoraggio per tirature più lunghe | È in grado di mantenere punti più piccoli nelle alte luci per tempi più lunghi |

Il messaggio conclusivo di questa esercitazione pratica è che chiunque può dare un contributo significativo all’impronta ambientale dello sviluppo di lastre della propria azienda a livello locale, adottando le azioni qui descritte e migliorando al contempo la qualità generale e l’impronta ambientale della stampa flessografica nel complesso. Non bisogna aspettare: la stampa flessografica otterrà un riconoscimento ancora maggiore in quanto tecnologia di stampa sostenibile di riferimento.

La riduzione della profondità del rilievo potrebbe variare leggermente in base al solvente di lavaggio o al materiale utilizzato per le lastre, ma offrirà sempre un impatto notevole tramite i vantaggi illustrati. I vantaggi legati ai miglioramenti ambientali sono visibili principalmente nel processo di lavaggio a solvente idrocarburico, ma questo processo può essere usato allo stesso modo con il lavaggio ad acqua o con altre tecnologie di sviluppo lastre. La scelta di utilizzare una profondità di rilievo di 0,2 mm, 0,3 mm o 0,4 mm dovrebbe essere presa individualmente da ciascun cliente, ma da un punto di vista tecnico non è più ragionevole classificare come standard una profondità di rilievo di 0,6 mm per lastre di 1,14 mm. Ciò è particolarmente vero oggi che, di fronte ai cambiamenti climatici, tutti noi analizziamo i nostri processi di produzione lastre per contribuire il più possibile a ridurre la nostra impronta di carbonio.

Grazie all’adozione di tale strategia nel tempo, è possibile accumulare notevoli risparmi in termini di solvente di lavaggio, riduzione dei costi energetici per l’essiccazione e dei tempi necessari per la produzione delle lastre. Di conseguenza, si riducono le nostre impronte di carbonio industriali, migliorando l’impatto sull’ambiente e offrendo a tutti la possibilità di peresguire questo obiettivo.