Il 2024 vedrà Markplate® lanciare definitivamente l’impianto per la marcatura delle lastre flexo, e grazie a Esagrafica che rappresenta la società di Andrea Zanatto in Italia verranno definite alcune trattative per installare la soluzione presso importanti stampatori flexo. La soluzione definitiva sarà pronta per la metà dell’anno.

Andrea Zanatto, ideatore e anima della start-up Markplate®, negli ultimi mesi del 2023, si è reso protagonista insieme al partner Esagrafica, del lancio di una soluzione, alla quale stava lavorando da almeno 3 anni, e che dalle prime reazioni ottenute dagli addetti ai lavori, potrà contribuire a migliorare la gestione delle lastre flexo sia per le aziende di prestampa che di stampa stessa.

La prima presentazione è avvenuta a fine ottobre in Digital Flex, che è stata la prima azienda a dare fiducia a questo sistema e ha potuto utilizzarlo in beta test, la soluzione permette la marcatura di lastre in fotopolimero con un QR-Code impresso sulla lastra, leggibile da un normale lettore o smartphone. Questo codice univoco non intacca lo spessore del fotopolimero, non danneggia la superficie, non occupa area utile di stampa, è sempre leggibile anche dopo innumerevoli cicli di stampa e lavaggio e soprattutto per la prima volta in assoluto è applicabile anche all’archivio lastre già presenti in azienda.

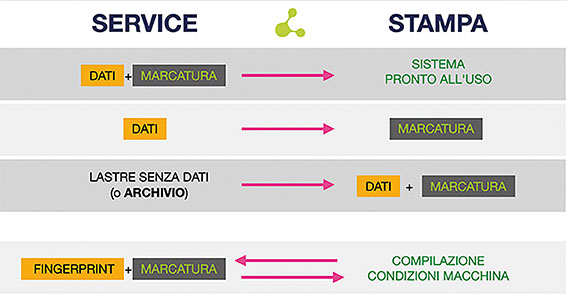

“Ringraziamo Digital Flex per averci dato la possibilità di testare nel loro workflow questa tecnologia, e crediamo sia una soluzione che possa essere utilizzata sia dai produttori di cliché ma ancor di più dagli stampatori. Il sistema Markplate® oltre alla marcatura offre un sistema di condivisione dati che mette in relazione il produttore di cliché e lo stampatore in un modo completamente nuovo. Grazie alla piattaforma markplate.com il produttore di cliché può condividere tutte le informazioni tecniche relative ad un job, e lo Stampatore può, ad esempio, condividere i parametri di produzione di un test di stampa. La chiave per accedere ai dati è impressa direttamente sulla lastra”, sottolineano Francesco Felisi e Davide Bellini di Esagrafica

Marcare le lastre e rendere i dati accessibili e fruibili per le esigenze di produzione

Ad aiutare Zanatto nel lancio commerciale sul mercato flessografico italiano sono stati Francesco Felisi e Davide Bellini, i titolari di Esagrafica, che da subito hanno intuito le enormi potenzialità di un sistema che non si ferma ovviamente alla semplice marcatura della lastra che in prima battuta è utile per la gestione della logistica e del magazzino lastre, ma tramite quel semplice QR-Code impresso sul retro e internamente alla lastra, potranno essere richiamate tutta una serie di informazioni che fino a oggi nessuno aveva mai pensato o era mai riuscito a legare alla lastra fisica.

Il sistema prevede, infatti, oltre al marcatore lastre, una piattaforma cloud per l’inserimento e la condivisione dei dati, come si accennava in precedenza. La piattaforma proprietaria si chiama markplate.com e all’interno di essa è possibile inserire tutte le informazioni relative a un lavoro. Il sistema genera una chiave univoca per ogni lastra e crea un report stampabile.

Semplicemente leggendo il report i dati vengono inviati al marcatore che può essere installato sia da chi produce le lastre che dallo stampatore rendendo il sistema molto flessibile. Il marcatore Markplate® riceve i dati e imprime il codice sia su nuove lastre che su quelle in archivio permettendo di marcare anche vasti archivi di cliché.

Semplicemente leggendo il report i dati vengono inviati al marcatore che può essere installato sia da chi produce le lastre che dallo stampatore rendendo il sistema molto flessibile. Il marcatore Markplate® riceve i dati e imprime il codice sia su nuove lastre che su quelle in archivio permettendo di marcare anche vasti archivi di cliché.

Il sistema brevettato di marcatura permette di non dover mai girare la lastra minimizzando il rischio di danneggiamenti e il suo design unico permette le lavorazioni di lastre di qualsiasi dimensione e spessore. L’interfaccia di controllo è completamente touch e può essere usata e comandata da remoto rispondendo a tutte le caratteristiche 4.0.

“Quando leghiamo i dati di produzione alla marcatura la potenzialità del sistema si allarga verso orizzonti infiniti. Ogni stampatore con il quale abbiamo approfondito la descrizione del nostro sistema, ha fatto emergere dei punti molto interessanti di sviluppo e abbiamo capito che oltre ai punti chiave da noi individuati, ve ne sono moltissimi che possono emergere anche dalle singole esigenze”, dice Andrea Zanatto.

Il primo vantaggio quello che sicuramente caratterizza Markplate® riguarda la logistica e la gestione del magazzino lastre. Grazie alla codifica universale è possibile utilizzare il codice Markplate® proveniente anche da diversi produttori di cliché e integrarlo con i sistemi gestionali già in uso oppure adottare il sistema gestionale Markplate® Manager per gestire il magazzino delle lastre e cercare, ad esempio, i colori in comune di un determinato lavoro.

Un secondo aspetto molto importante è poter prevedere l’usura delle lastre. Utilizzando il codice Markplate® e inserirlo nel proprio processo di produzione potrà fornire preziose informazioni allo stampatore su quanti metri ha stampato ogni singola lastra. È noto infatti che per le lunghe tirature vengano prodotti anche due, tre set di lastre che vengono sostituite solo quando si degradano. In questo caso si riuscirà a evitare il fermo macchina, anticipando la sostituzione ed evitando sprechi di tempo e di materiale. Con un semplice click è anche possibile richiedere un rifacimento al produttore di lastre senza possibilità di errore.

Oltre ai dati, Markplate® consente di allegare diversi file in fase di codifica senza alcuna limitazione di formato. Sarà quindi possibile, ad esempio, richiamare i file tecnici utili al montacliché, quali DXF, PDF o XML nel momento esatto del premontaggio.

“Abbiamo notato da colloqui con stampatori, dotati di montacliché automatici di ultimissima generazione, che il montacliché non è comunque in grado di ricavare tutte le informazioni utili al montaggio. Sono informazioni che devono essere infatti inserite nel montacliché manualmente dall’operatore. Tutto questo può essere evitato con un semplice click di un normale lettore di barcode 2D, anche per il settaggio delle macchine da stampa vale la stessa problematica e attraverso la scansione del QR-Code presente sulla lastra, l’operatore può richiamare e visualizzare tutti i parametri legati all’anilox, inchiostri, viscosità, velocità, biadesivo, e velocizzare quindi l’avviamento e la messa in produzione ” , aggiunge Zanatto.

Si tratta dunque di mettere in moto un circolo virtuoso e di scambio di informazioni fra l’azienda di stampa e di prestampa, a partire dal fingerprint grazie al quale verranno inseriti nel sistema gestionale i dati della macchina da stampa che saranno poi restituiti allo stampatore in fase di avviamento macchina, velocizzando la messa in produzione del nuovo lavoro.

Il sistema infine ha colmato anche un vuoto per quanto riguarda la tracciabilità delle lastre richiesta dalla normativa BRCS, che penalizzava gli stampatori in quanto non riuscivano appunto a fornire questo dato che invece con il sistema Markplate® è assolutamente garantito e certo perché codifica univocamente ogni singola lastra.

I prossimi sviluppi di Markplate®

L’evoluzione di questo progetto, che è in continuo e costante aggiornamento, ha già portato Andrea Zanatto ad ampliare la possibilità di marcare non solo i fotopolimeri classici ma anche le sleeve e nell’immediato futuro la soluzione sarà disponibile anche per la marcatura dei cilindri rotocalco.

“Premesso che la tecnologia di marcatura che abbiamo sviluppato è specifica per i fotopolimeri, ciò che invece può essere ampliato anche ad altre forme di stampa o tecnologie come la rotocalco è l’archiviazione e la gestione dei dati. Le sleeve o i cilindri in acciaio o rame che vengono usati in rotocalco sono già tracciati attraverso rfid o incisioni, pertanto stiamo pensando di rendere il sistema di condivisione dati compatibile con queste altre applicazioni o tecnologie”, aggiunge Zanatto.

Le potenzialità di questo sistema sembrano dunque essere infinite, ma come sottolineano i protagonisti di questo progetto, essendo un sistema scalabile, è importante inserirlo in azienda e partire con la gestione della logistica; solo in un secondo momento, utilizzandolo quotidianamente emergeranno le più svariate esigenze dei singoli stampatori che potranno essere implementate all’interno del sistema.

“Dai colloqui con alcuni stampatori è emerso che con questa tecnologia riusciranno a ridurre notevolmente i costi di gestione della fase di prestampa, un’ottimizzazione dell’avviamento in stampa, riduzione dei fermi macchina, ecco che i conti sono presto fatti, e quello che inizialmente è visto come un costo, diventa ben presto un investimento in grado di ripagarsi in breve tempo. Non vediamo l’ora di avere i primi responsi sul campo, l’interesse raccolto è davvero enorme e noi siamo pronti a raccogliere questa sfida e aiutare la start-up di Zanatto a svilupparsi sul mercato”, conclude Davide Bellini di Esagrafica.

L’appuntamento è dunque per i primi mesi dell’anno quando grazie a Esagrafica dovrebbero concretizzarsi alcune importanti trattative con stampatori flexo e infine a metà 2024, più o meno a ridosso di Drupa, quando la macchina verrà ufficialmente lanciata sul mercato.