Anche all’ultima edizione del BestInFlexo 2023, dietro il successo di numerose aziende di prestampa si cela la collaborazione con DuPont che nell’industria flessografica è sinomino di lastre e tecnologie per la produzione dei fotopolimeri che vengono usate quotidianamente dalle fotolito per supportare i propri clienti nei progetti di successo, esattamente come successo all’ultimo concorso targato Atif

Il successo non viene mai da solo, ma soprattutto non è mai casualità o merito di una sola componente. Come ogni ricetta di successo che si rispetti, se si parte da un prodotto di alta qualità, e lo si sa cucinare a regola d’arte, il piatto preparato non potrà che essere di alta qualità. Ed è proprio quello che ormai accade di frequente ai BestInFlexo, dove DuPont, coi propri prodotti e tecnologie per l’industria flessografica, supporta tante aziende italiane di prestampa nel loro percorso di successo coi rispettivi clienti stampatori. Ogni fotolito flexo che ha visto riconoscersi dalla giuria i riconoscimenti delle varie categorie, incluso il BestInShow vinto per il secondo anno consecutivo da un’azienda che ha scelto lastre DuPont, ha le proprie “ricette segrete”, le proprie procedure, quei piccoli e grandi accorgimenti in grado di fare la differenza sul risultato finale, partendo però tutte dal medesimo punto di partenza: i fotopolimeri flexo by DuPont.

Il successo non viene mai da solo, ma soprattutto non è mai casualità o merito di una sola componente. Come ogni ricetta di successo che si rispetti, se si parte da un prodotto di alta qualità, e lo si sa cucinare a regola d’arte, il piatto preparato non potrà che essere di alta qualità. Ed è proprio quello che ormai accade di frequente ai BestInFlexo, dove DuPont, coi propri prodotti e tecnologie per l’industria flessografica, supporta tante aziende italiane di prestampa nel loro percorso di successo coi rispettivi clienti stampatori. Ogni fotolito flexo che ha visto riconoscersi dalla giuria i riconoscimenti delle varie categorie, incluso il BestInShow vinto per il secondo anno consecutivo da un’azienda che ha scelto lastre DuPont, ha le proprie “ricette segrete”, le proprie procedure, quei piccoli e grandi accorgimenti in grado di fare la differenza sul risultato finale, partendo però tutte dal medesimo punto di partenza: i fotopolimeri flexo by DuPont.

Ogni azienda è dunque riuscita nell’intento di utilizzare una materia prima di alta qualità e di aggiungergli il proprio sapere per offrire ai clienti un prodotto che una volta stampato è risultato anche vincente agli occhi di una giuria indipendente.

“Le aziende di prestampa italiane sono tutte aziende di assoluto livello, ognuno con la propria struttura, strategia, organizzazione, ma dalle più piccole alle più grandi che competono anche su mercati internazionali, ci troviamo davanti a delle realtà che oggi sono in grado di supportare il mondo della stampa flexo con soluzioni di alta qualità, e noi come fornitore leader mondiale siamo molto felici di essere riusciti a contribuire a questi risultati che premiano l’eccellenza e la qualità della stampa flexo. In un mercato sempre più competitivo, in cui prodotti, tecnologie e soluzioni innovative non mancano, essere considerati un punto di riferimento per il perseguimento della qualità ci rende felici e orgogliosi e ci sprona a continuare a investire per proporre al mercato soluzioni innovative, altamente performanti e sostenibili”, esordisce Mario Castelli, Sales Manager Printing & Packaging – Cyrel® Solutions Southern Europe and Northern Africa Industrial Solutions.

“Le aziende di prestampa italiane sono tutte aziende di assoluto livello, ognuno con la propria struttura, strategia, organizzazione, ma dalle più piccole alle più grandi che competono anche su mercati internazionali, ci troviamo davanti a delle realtà che oggi sono in grado di supportare il mondo della stampa flexo con soluzioni di alta qualità, e noi come fornitore leader mondiale siamo molto felici di essere riusciti a contribuire a questi risultati che premiano l’eccellenza e la qualità della stampa flexo. In un mercato sempre più competitivo, in cui prodotti, tecnologie e soluzioni innovative non mancano, essere considerati un punto di riferimento per il perseguimento della qualità ci rende felici e orgogliosi e ci sprona a continuare a investire per proporre al mercato soluzioni innovative, altamente performanti e sostenibili”, esordisce Mario Castelli, Sales Manager Printing & Packaging – Cyrel® Solutions Southern Europe and Northern Africa Industrial Solutions.

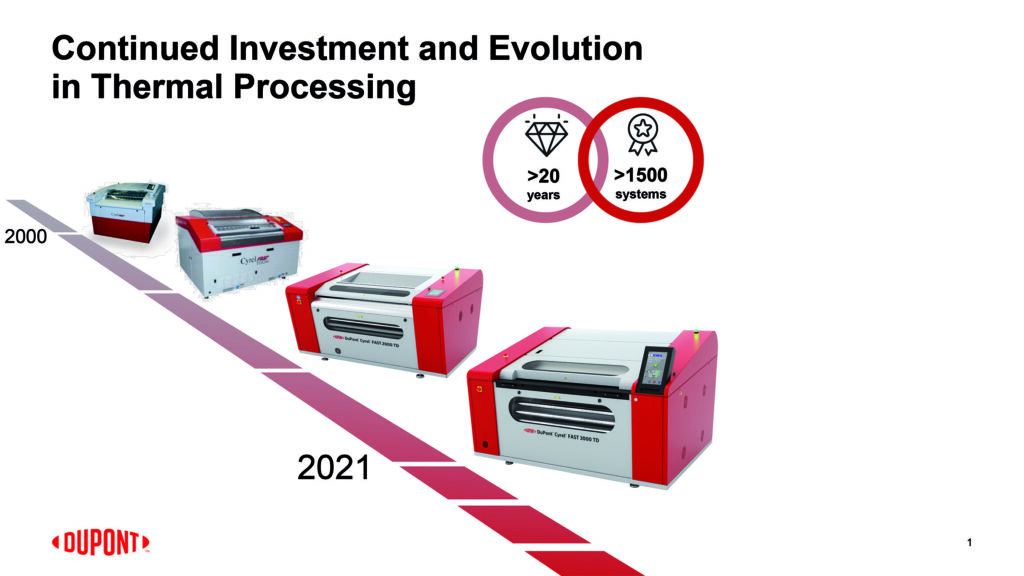

Tra l’altro proprio nel 2024 le lastre Cyrel® festeggeranno il cinquantesimo compleanno e quale migliore occasione per iniziare a celebrare il successo di un prodotto che nell’industria flessografica è sempre stato un punto di riferimento. La prima commercializzazione su scala mondiale delle lastre fotopolimeriche Cyrel® avvenne infatti nel 1974. Certamente oggi la flessografia ha compiuto passi da gigante, e negli ultimi 20 anni è stata probabilmente la tecnica di stampa che più si è sviluppata anche grazie al percorso evolutivo dei materiali e delle tecnologie di prestampa. È infatti giusto ricordare che ancora oggi, a fronte di una macchina da stampa di ultima generazione, l’eccellenza dei risultati viene ottenuta mediante l’utilizzo di un’ottima matrice flessografica.

Tra l’altro proprio nel 2024 le lastre Cyrel® festeggeranno il cinquantesimo compleanno e quale migliore occasione per iniziare a celebrare il successo di un prodotto che nell’industria flessografica è sempre stato un punto di riferimento. La prima commercializzazione su scala mondiale delle lastre fotopolimeriche Cyrel® avvenne infatti nel 1974. Certamente oggi la flessografia ha compiuto passi da gigante, e negli ultimi 20 anni è stata probabilmente la tecnica di stampa che più si è sviluppata anche grazie al percorso evolutivo dei materiali e delle tecnologie di prestampa. È infatti giusto ricordare che ancora oggi, a fronte di una macchina da stampa di ultima generazione, l’eccellenza dei risultati viene ottenuta mediante l’utilizzo di un’ottima matrice flessografica.

Sono ancora molte le sfide che attendono le aziende, anche su forti pressioni del mercato, soprattutto per quanto riguarda la richiesta di sostenibilità.

“Siamo inoltre contenti che ad aver vinto siano state aziende che utilizzano sia il nostro sistema termico DuPont™ Cyrel® FAST che quello a solvente. I nostri clienti sono persone che credono in quello che fanno ma, soprattutto, ci mettono tanta passione, dimostrando ogni giorno che la flessografia è un settore in cui si può continuare a crescere e soprattutto ogni qualvolta l’asticella della sfida è stata alzata, i limiti sono stati superati, ottenendo risultati di grande prestigio”, aggiunge Castelli.

Il percorso di DuPont verso la sostenibilità

L’obiettivo della sostenibilità non può e non deve essere derubricato a una mera operazione di marketing. Sappiamo, infatti, che oggi il mercato non perdona chi utilizza questi argomenti per provare a dare una tinteggiata di verde alla propria azienda. La sostenibilità è una mission che ogni azienda e ogni individuo deve perseguire per proteggere e preservare l’ambiente e per le generazioni future.

DuPont non si tira certo indietro e infatti si è impegnata concretamente nel preparare il proprio percorso, prefissando obiettivi come la riduzione delle emissioni di gas serra dirette e indirette entro il 2030, fino al raggiungimento di emissioni zero entro il 2050.

“L’impegno di DuPont™ Cyrel® è quello di sviluppare continuamente soluzioni e tecnologie per ridurre l’impatto ambientale dei prodotti e per fornire ai nostri clienti un flusso di lavoro in linea con gli obiettivi sopra citati, sia per i sistemi a solvente che termici. Stiamo sviluppando diversi progetti per fornire sistemi, flussi di lavoro e materiali di consumo più efficienti per aiutare anche i nostri clienti a migliorare la loro impronta ambientale, e che oggi sempre di più è uno strumento efficace di vendita nei confronti del cliente finale”, dice ancora Castelli.

Secondo quanto emerso dall’ultimo aggiornamento del LCA (Life Cycle Assesment – Analisi del ciclo di vita), per quanto riguarda le tecnologie produttive proposte da DuPont, il flusso di lavoro termico Cyrel® FAST produce il 38% in meno di Co2 rispetto a un flusso di produzione a solvente. Proprio per venire incontro alle esigenze dei clienti che utilizzano lo sviluppo a solvente per produrre le proprie lastre, DuPont ha sviluppato un nuovo solvente: il Cyrel® Flexosol-X, che utilizza componenti più sostenibili, riducendo le emissioni di COV fino al 50%.

Orizzonte DRUPA 2024

“Siamo tutti in trepidante attesa per il ritorno di Drupa e ovviamente anche noi saremo presenti a Düsseldorf dove presenteremo le ultime novità per entrambi i portfolio prodotti, termico e solvente. I nostri progetti permetteranno ai nostri clienti, presenti e futuri, di produrre lastre di alta qualità, con grande visione alla sostenibilità e altissima velocità di esecuzione”, conclude Mario Castelli.

La parola ai vincitori

1 – Quali sono stati gli elementi chiave che hanno contribuito

alla vittoria?

2 – Quale è stato il valore aggiunto dato dai materiali, le tecnologie e più in generale della collaborazione con DuPont?

3 – Qual è il vostro impegno verso la sostenibilità, e quali progetti avete per il futuro?

2G&P

1 – Sicuramente i fondi pieni con testi in negativo molto piccoli e sfumature delicate. In due casi il lavoro è stato eseguito in quadricromia e uno di questi era stato stampato precedentemente in rotocalco. La stesura nei pieni e la brillantezza dei colori con il mantenimento di sfumature delicate pulite e morbide erano condizioni indispensabili. Nel caso dei lavori con la sola quadricromia, le microcelle da noi sviluppate hanno permesso di raggiungere le densità indispensabili al raggiungimento delle corrette profondità e delle giuste tonalità di colore, senza però intaccare la pulizia delle luci e delle sfumature nei minimi.

1 – Sicuramente i fondi pieni con testi in negativo molto piccoli e sfumature delicate. In due casi il lavoro è stato eseguito in quadricromia e uno di questi era stato stampato precedentemente in rotocalco. La stesura nei pieni e la brillantezza dei colori con il mantenimento di sfumature delicate pulite e morbide erano condizioni indispensabili. Nel caso dei lavori con la sola quadricromia, le microcelle da noi sviluppate hanno permesso di raggiungere le densità indispensabili al raggiungimento delle corrette profondità e delle giuste tonalità di colore, senza però intaccare la pulizia delle luci e delle sfumature nei minimi.

2 – La tecnologia di esposizione a LED e l’incisione con Pixel Plus hanno sicuramento fatto la differenza nel raggiungimento delle giuste tonalità nei colori migliorando il trasporto e la costruzione dei punti e delle microcelle. Per quanto riguarda i materiali, tutti gli impianti premiati sono stati realizzati con lastre Dupont™ Cyrel®. La nostra collaborazione con loro è ormai nota e storica. Siamo stati i primi a credere nella loro tecnologia termica Cyrel Fast che usiamo tutt’ora con grande soddisfazione.

Siamo nati con quella tecnologia e a oggi siamo gli unici ad avere tre linee di produzione e gli unici ad avere una linea nel formato massimo. Quando successivamente abbiamo inserito le linee a solvente è stato per noi naturale affidarci all’utilizzo delle loro lastre anche nella versione non termica. Ovviamente abbiamo fatto delle prove con vari materiali ma a oggi la nostra produzione è al 90% DuPont per quanto riguarda le lastre e 100% per il solvente.

3 – In azienda climatizziamo tutti i locali con tecnologia inverter a risparmio energetico e tutto l’impianto di condizionamento e il sistema di ricambio aria di tutti i locali vengono filtrati a monte con carboni attivi. Quasi metà della nostra produzione è realizzata con materiale termico, senza l’uso di solventi, con un del 38% in meno di CO2 per il flusso di lavoro termico DuPont™ Cyrel® Fast.vantaggio complessivo

Per le linee a solvente utilizziamo esclusivamente solvente Dupont™ Cyrel® Flexosol X che elimina componenti pericolosi oltre a fornire fino al 50% in meno di emissioni di COV.

Stiamo ultimando lo sviluppo di un gestionale che porterà a breve a un ulteriore riduzione di utilizzo di carta fino alla completa eliminazione della modulistica.

DIAVEN

1 – Metodo, professionalità, conoscenza del cliente, dialogo tecnico e fidelizzazione.

1 – Metodo, professionalità, conoscenza del cliente, dialogo tecnico e fidelizzazione.

2 – Per quanto riguarda il materiale DuPont™ Cyrel® DPR la grande garanzia di prestazione conservata nel tempo e la sua capacità di ottenere ottime performance nella stampa dell’imballaggio flessibile. Consideriamo la DPR una lastra affidabile. Per quanto riguarda le tecnologie presenti in azienda la possibilità di un controllo digitale sul processo che ci permette di conoscere la condizione della lastra in ogni fase di lavorazione, il controllo digitale fornisce un report dati utilizzabili dal cliente come garanzia di qualità del cliché consegnato. Per quanto riguarda il nostro rapporto con Dupont la nostra collaborazione storica è dettata dalla capacità del nostro partner di garantire un servizio altamente qualificato e pronto a supportarci con risposte puntuali e a saper creare innovazione assieme a noi.

3 – La sostenibilità in Diaven è perseguita a diversi livelli aziendali: il nostro obiettivo è il benessere finalizzato alla creazione di valori nel business. Sostenibilità nella scelta di un flusso produttivo organizzato, efficiente e digitalizzato. Sostenibilità nella scelta di ridurre l’impatto del rischio in produzione in merito alla sicurezza nell’esercitare il proprio lavoro con macchinari di ultima generazione e nel selezionare ogni fase per renderla sicura e automatizzata. Sostenibilità nel prevedere un piano di abbattimento delle emissioni, risparmi energetico e intelligente consumo di risorsa materiale e di macchinario.

FLEXOLUTION

1 – La pulizia delle sfumature e la perfetta fedeltà con la prova colore. L’etichetta era formata inoltre da un pantone al 100% di elevata coprenza che andava poi a sfumare a 0. Si poteva notare quindi la perfetta stesura e la morbidezza e a pulizia della sfumatura priva di barrature.

1 – La pulizia delle sfumature e la perfetta fedeltà con la prova colore. L’etichetta era formata inoltre da un pantone al 100% di elevata coprenza che andava poi a sfumare a 0. Si poteva notare quindi la perfetta stesura e la morbidezza e a pulizia della sfumatura priva di barrature.

2 – La tecnologia Dupont™ Cyrel® Fast oltre a un’estrema efficienza in termini di velocità e quindi servizio espresso al cliente ci permette di realizzare una lastra con una bassa tensione superficiale, di evitare sovra-inchiostrazioni nei punti più sottili e ci garantisce allo stesso tempo un ottima coprenza di inchiostro.

La lastra, inchiostrandosi in maniera corretta, ci permette elevate tirature, e la sua flessibilità permette inoltre una migliore adesione anche sui cilindri stampa più piccoli riducendo al minimo i fermi macchina.

3 – Flexolution ha adottato fin da subito il sistema Fast al fine di salvaguardare le emissioni e migliorare le condizioni dell’ambiente di lavoro, sicuramente i progetti futuri sono l’ampliamento del nostro sito produttivo mantenendo questa direzione.

G.S. TIMBRO

1 – Utilizzo combinato delle ultime tecnologie presenti sul mercato ovvero lastra con punto a sommità piatta abbinata al giusto algoritmo in linea con anilox e portata del gruppo stampa utilizzato, ed esposizione della lastra stessa con tecnologia a led.

1 – Utilizzo combinato delle ultime tecnologie presenti sul mercato ovvero lastra con punto a sommità piatta abbinata al giusto algoritmo in linea con anilox e portata del gruppo stampa utilizzato, ed esposizione della lastra stessa con tecnologia a led.

2 – Il legame che unisce la qualità delle lastre DuPont™ Cyrel®, la tecnologia con la quale vengono processate, la partnership tra il service GS Timbro e DuPont sono basilari per puntare a un buon risultato di stampa, quindi il valore aggiunto è alto quanto sono alte le aspettative.

3 – L’impegno per la sostenibilità fa parte della GS Timbro da tanto tempo, chiaramente i tempi sempre in evoluzione hanno portato ad alzare sempre più l’attenzione a nuovi sistemi di processo produttivo maggiormente green come esempio l’esposizione delle lastre con nuovi sistemi a led e non più con lampade o l’utilizzo sempre più costante di lastre di basso spessore anche per la stampa nel cartone ondulato, con conseguente minor utilizzo dei solventi utilizzati per il lavaggio delle lastre.

ROVECO

1 – Analizzando il lavoro stampato da PaganiPrint, possiamo affermare che hanno contribuito l’ottimo registro e trasporto di inchiostro grazie alla tecnologia a punto piatto S® realizzata dalla nostra azienda. Questo ha garantito l’ottima stesura sia sulla cromia che sui pantoni, un elevato dettaglio nell’immagine e sfumature a zero pulite nonostante l’alta velocità di stampa.

1 – Analizzando il lavoro stampato da PaganiPrint, possiamo affermare che hanno contribuito l’ottimo registro e trasporto di inchiostro grazie alla tecnologia a punto piatto S® realizzata dalla nostra azienda. Questo ha garantito l’ottima stesura sia sulla cromia che sui pantoni, un elevato dettaglio nell’immagine e sfumature a zero pulite nonostante l’alta velocità di stampa.

2 – L’utilizzo di un polimero Dupont™ Cyrel®, nostro partner storico, per noi consolidato e affidabile del quale conosciamo le caratteristiche peculiari, combinato all’uso della nostra tecnologia premium FlexoHD-Plus – S® ha portato a raggiungere risultati di eccellenza. Avere dei fornitori che sono soprattutto dei partner, come DuPont, ci permette di testare e sviluppare di continuo nuovi prodotti per essere sempre al passo con le richieste dei nostri clienti e di raggiungere dei traguardi di eccellenza riconosciuti nel mercato dell’imballaggio flessibile.

3 – Roveco da sempre è impegnata a un modello di Business responsabile il cui scopo è quello di garantire uno sviluppo sostenibile fortemente attento alla salute del pianeta e al benessere sociale ed economico delle persone. Per quanto riguarda l’ambiente abbiamo adottato in azienda un innovativo solvente Dupont™ Cyrel® Flexosol-X, utilizziamo forme di energia rinnovabile e abbiamo attuato un efficientamento energetico di uffici e reparti produttivi. Sul piano economico e sociale il Rispetto delle persone, la sicurezza sul posto di lavoro, la giustizia e l’uguaglianza dei nostri dipendenti sono da sempre nostri pilastri aziendali. Stiamo inoltre pensando di intraprendere un percorso che ci porti a redigere un bilancio di sostenibilità.

STUDIO ENNE

1 – Sicuramente la sinergia del gruppo, l’esperienza costruita negli anni in questo settore, l’uso delle tecnologie di ultima generazione e delle conoscenze nella stampa flexo. Ma la leva che più di tutte ha contribuito alla vittoria è stata aver sempre creduto nel nostro più grande valore, la sostenibilità. Sin dal principio infatti l’obiettivo che ci siamo posti come azienda è stato voler dimostrare che è possibile fare alta qualità nella stampa di film in banda larga attraverso matrici realizzate con tecnologia sostenibile DuPont™ Cyrel® Fast. Questa è stata per noi la più grande vittoria.

2 – Le tecnologie di ultima generazione e l’evoluzione dei materiali DuPont rappresentano oggi un importante sviluppo tecnologico per qualità e sostenibilità. Il valore aggiunto è sempre dato dall’uomo che è che al centro di tutte queste componenti. La nostra esperienza insieme a DuPont ci ha dimostrato che è grazie al fattore umano che si possono raggiungere traguardi importanti e oggi possiamo dire che l’esperienza maturata negli anni si è trasformata in un grande successo in termini di eccellenza. Lo scorso 30 Novembre abbiamo infatti ricevuto a Montecitorio un prestigioso riconoscimento risultando tra le 100 Eccellenze Italiane 2023 vincendo il premio, “Storie di Eccellenza-100 Eccellenze Italiane”.

3 – Tutta la nostra storia è incentrata sulla sostenibilità. Possiamo dire che è cominciata precisamente con la tecnologia DuPont™ Cyrel® Fast, nella quale abbiamo visto il futuro, riconoscendone sin dal principio il grande potenziale tecnologico e sostenibile. Il nostro investimento più grande in questo progetto è stato il tempo e le energie, anni di studio spingendo al massimo capacità, competenze ed esperienza con l’obiettivo/sogno di concretizzare una produzione di matrici di stampa 100% sostenibile, senza uso di solventi. Oggi il nostro impegno resta quello di investire costantemente in tecnologie a favore dell’ambiente, fare informazione e formazione trasmettendo la nostra esperienza e il nostro entusiasmo alle nuove generazioni.

FOTOINCISIONI UNIVERSAL

1 – Gli elementi chiave sono stati l’analisi approfondita del lavoro per poi trovare la migliore soluzione per rendere il soggetto stampabile in flessografia ovviamente tenendo in considerazione le tecnologie a nostra disposizione abbinate al miglior polimero in commercio per il supporto di stampa sul quale l’imballaggio sarà stampato.

1 – Gli elementi chiave sono stati l’analisi approfondita del lavoro per poi trovare la migliore soluzione per rendere il soggetto stampabile in flessografia ovviamente tenendo in considerazione le tecnologie a nostra disposizione abbinate al miglior polimero in commercio per il supporto di stampa sul quale l’imballaggio sarà stampato.

2 – Per la buona riuscita di un lavoro è di fondamentale importanza la tecnologia che si utilizza e soprattutto il polimero, in questo caso DuPont™ Cyrel® che permetta di trasferire, nel miglior modo possibile, la grafica del soggetto sul supporto stampa.

3 – In questi anni la nostra azienda si sta sempre più orientando verso il settore flessografico rispetto a quello rotocalcografico, ecologicamente meno impattante.

Nel futuro, quindi, l’idea è quella di investire sempre di più nella flessografia con l’inserimento di attrezzature sempre più green tipo il DuPont™ Cyrel® Fast.

ZINCOPAR

1 – La grafica accattivante ci ha dato la possibilità di sfruttare al meglio il gamut espresso dal profilo dello stampatore lavorando in modo minuzioso ed esaltando così l’immagine del tramonto sulle montagne, fino ad arrivare a rendere bianche alcune parti.

1 – La grafica accattivante ci ha dato la possibilità di sfruttare al meglio il gamut espresso dal profilo dello stampatore lavorando in modo minuzioso ed esaltando così l’immagine del tramonto sulle montagne, fino ad arrivare a rendere bianche alcune parti.

2 – L’ottimo risultato finale è stato garantito dal materiale utilizzato (lastre DuPont™ Cyrel® ESX) in abbinamento a uno sviluppo interno Zincopar/Riflexo, chiamato ZPS, che garantisce un risultato omogeneo della quadricromia e non solo.

3 – Il gruppo Zincopar da sempre attento alla problematiche di benessere ha attuato una serie di interventi sui propri stabilimenti volti, da una parte al benessere dei propri collaboratori con l’installazione di impianti moderni di riscaldamento e raffrescamento, impianti di riciclo e purificazione dell’aria, dall’altra utilizzando prodotti ecologici per la lavorazione del fotopolimero di ultima generazione fornito sempre da Dupont; inoltre abbiamo appena installato un innovativo sistema di recupero dei fumi di lavorazione che consentirà di raggiungere la certificazione ambientale.