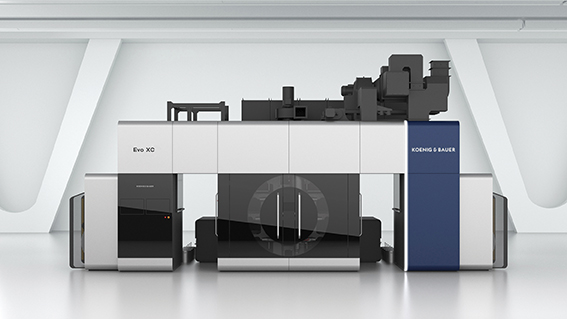

Presentata lo scorso mese di dicembre con un evento streaming, in diretta dalla sede aziendale di Tavazzano (Lodi), la nuova Evo XC è una macchina compatta, dagli spazi ridotti, estremamente ergonomica, a portata di operatore e ideale anche per le brevi tirature.

Nel corso della presentazione è stato configurato un nuovo lavoro di stampa, la messa a punto del controllo di stampa e registro, l’esecuzione rapida di un cambio lavoro. Il primo lavoro, i cui impianti stampa sono stati realizzati da Inci-Flex con la tecnologia di esposizione digitale Crystal Led, prevedeva un set di sleeve formato 520mm già montate in macchina per una preparazione del lavoro di stampa da eseguirsi in tre semplici passaggi. Nel primo passaggio, la funzione di Smart Sensing durante l’avvicinamento dell’anilox verifica se il formato di stampa delle maniche corrisponda effettivamente a quello caricato nella memoria della macchina. Nel secondo passaggio l’accensione di una luce blu indica che il PrintTronic è entrato in funzione. Si tratta di un processo intelligente di regolazione completamente automatica della pressione di stampa che richiede pochissimo tempo e un basso consumo di materiale. Attraverso il PrintTronic è possibile determinare la posizione e la pressione ottimale del cilindro di stampa, valori determinati analizzando punti di contatto multipli fra la manica e il tamburo. Durante la sequenza di PrintTronic dal pulpito di comando e controllo dati macchina l’operatore può verificare in ogni momento quel che sta accadendo in ogni singola unità di stampa, senza la necessità di affidarsi a sistemi di video ispezione esterni alla macchina oppure tacche o maniche dedicate.

La Evo XC è prevista in configurazione fino a 8 colori, e può stampare su un’ampia gamma di materiali plastici, cartacei e accoppiati. Il suo pane quotidiano, quello per cui è sicuramente la scelta più indicata per stampare con redditività, sono le piccole e medie tirature. Nel corso della demo è stato eseguito un lavoro molto particolare, con la stampa di 7 colori base acqua di nuova generazione di Sun Chemical con un sviluppo stampa di 520mm su materiale PET da 12 micron.

Nel terzo e ultimo passaggio, che può iniziare nel momento in cui la luce del PrintTronic è diventata verde, la macchina viene messa a registro con il sistema Smart-Register BST-eltromat. Un sistema touch consente all’operatore di ingrandire le tacche di registro per sovrapporre con un semplice tocco di dita i crocini di registro virtuali con quelli stampati per calibrare il registro e bloccarlo nella posizione più precisa. L’operazione è semplice e in brevissimo tempo viene eseguita per tutti i colori in stampa. Nel momento in cui la velocità della macchina verrà aumentata, i crocini di registro rimarranno perfettamente stabili. A questo punto la Evo XC è pronta per stampare il primo lavoro alla velocità di 350 metri al minuto, non male considerando che sono stati usati inchiostri all’acqua su film flessibile.

Nel terzo e ultimo passaggio, che può iniziare nel momento in cui la luce del PrintTronic è diventata verde, la macchina viene messa a registro con il sistema Smart-Register BST-eltromat. Un sistema touch consente all’operatore di ingrandire le tacche di registro per sovrapporre con un semplice tocco di dita i crocini di registro virtuali con quelli stampati per calibrare il registro e bloccarlo nella posizione più precisa. L’operazione è semplice e in brevissimo tempo viene eseguita per tutti i colori in stampa. Nel momento in cui la velocità della macchina verrà aumentata, i crocini di registro rimarranno perfettamente stabili. A questo punto la Evo XC è pronta per stampare il primo lavoro alla velocità di 350 metri al minuto, non male considerando che sono stati usati inchiostri all’acqua su film flessibile.

La demo è stata appositamente studiata con inchiostri all’acqua proprio per andare a evidenziare il DryTronic, l’elemento per l’essiccazione sviluppato da Koenig & Bauer Flexotecnica, che si distingue principalmente per due innovazioni. La prima è il nuovo concetto di essicazione fra colori con cassette estraibili dotate di fori circolari imbutiti al posto degli ugelli per garantire massima efficienza. La seconda è invece la forma a “U” del ponte di essicazione lungo 3,6 metri, posizionato sopra la macchina con pannelli rimovibili su entrambi i lati del materiale, che presentano gli stessi fori circolari imbutiti delle cassette tra i colori per una asciugatura assolutamente perfetta anche alle più alte velocità di produzione.

La demo è stata appositamente studiata con inchiostri all’acqua proprio per andare a evidenziare il DryTronic, l’elemento per l’essiccazione sviluppato da Koenig & Bauer Flexotecnica, che si distingue principalmente per due innovazioni. La prima è il nuovo concetto di essicazione fra colori con cassette estraibili dotate di fori circolari imbutiti al posto degli ugelli per garantire massima efficienza. La seconda è invece la forma a “U” del ponte di essicazione lungo 3,6 metri, posizionato sopra la macchina con pannelli rimovibili su entrambi i lati del materiale, che presentano gli stessi fori circolari imbutiti delle cassette tra i colori per una asciugatura assolutamente perfetta anche alle più alte velocità di produzione.

Il secondo lavoro è stato stampato sempre a 7 colori con inchiostri base acqua, con maniche da 650 mm sullo stesso materiale del lavoro precedente. Ricordiamo che la Evo XC può stampare una larghezza massima fino a 1000mm e sviluppo stampa massimo di 800 mm. L’unica operazione che deve fare l’operatore nel cambio lavoro è di estrarre le sleeve e posizionare quelle del nuovo lavoro da stampare, verificando nuovamente tutti i parametri come già illustrato in precedenza. La macchina della demo era equipaggiata con avvolgitore automatico a torretta per il cambio automatico della bobina. In base alle diverse esigenze dei clienti, la macchina è disponibile anche con avvolgitori o svolgitori monoasse o manuali.

Molto interessante anche il sistema brevettato WashTronic per l’inchiostrazione e il lavaggio automatico, integrato nella macchina, che funziona con l’ausilio di una sola pompa, raggiunge un’efficienza di lavaggio con un consumo minimo di acqua o solvente, riducendo allo stesso tempo il consumo di aria e i costi di manutenzione. La sua ubicazione all’interno del gruppo stampa a monoblocco permette all’inchiostro o al prodotto di pulizia di raggiungere in pochissimo le unità di stampa, riducendo il consumo di prodotto e consentendo una migliore accessibilità per la manutenzione.

Molto interessante anche il sistema brevettato WashTronic per l’inchiostrazione e il lavaggio automatico, integrato nella macchina, che funziona con l’ausilio di una sola pompa, raggiunge un’efficienza di lavaggio con un consumo minimo di acqua o solvente, riducendo allo stesso tempo il consumo di aria e i costi di manutenzione. La sua ubicazione all’interno del gruppo stampa a monoblocco permette all’inchiostro o al prodotto di pulizia di raggiungere in pochissimo le unità di stampa, riducendo il consumo di prodotto e consentendo una migliore accessibilità per la manutenzione.

Dopo la presentazione della macchina, gli esperti di Koenig & Bauer Flexotecnica hanno toccato anche altri argomenti. In primo luogo, gli ultimi sviluppi nell’ambito dell’ “Industria 4.0”, e in particolare il software installato su tutte le macchine di Koenig & Bauer che permette di raccogliere e analizzare tutti i dati di produzione attraverso la tecnologia VPN (Virtual Private Network) implementando il più alto livello di sicurezza dei dati via accesso remoto per proteggere la rete da accessi non autorizzati dall’esterno. Con questa soluzione a banda larga si possono facilmente monitorare tutti i dati di processo raccolti grazie ai numerosi sensori installati nella macchina e trasformarli in preziose informazioni utili per la produzione.

Ecco alcuni esempi: Report sulla performance specifica della macchina; Valutazione dei consumi; Risoluzione e analisi anticipata dei guasti con l’identificazione precoce di un possibile potenziale fonte di errore. Tutti questi report sono sempre a portata di mano sui dispositivi mobili installando Progressive Web Application di Koenig & Bauer.

A seguire è stato raccontato anche come in Koenig & Bauer Flexotecnica vengono gestite le richieste del service e quale nuove misure sono state realizzate per rispondere in modo più rapido ed efficiente alle esigenze dei clienti.

La trasmissione si è conclusa con la presentazione sulle macchine ibride in linea con le unità downstream aggiuntive flexo o rotocalco per l’applicazione di rivestimenti e/o vernici speciali che possono essere perfettamente adattate anche per la nuova macchina compatta Evo XC.