L’azienda di Ramon di Loria (TV), ha da poco inserito nel suo reparto cartotecnico una nuovissima piega-incolla MK Diana, commercializzata da Heidelberg, che va ad aggiungersi a un’altra linea di incollatura e a una fustellatrice Easymatrix sempre di MK. A fare la differenza nell’azienda gestita dalla famiglia Favero, sono passione, dedizione al lavoro, grande attenzione alle risorse umane e un servizio al cliente di primissima qualità.

La storia di Kappadue Arti Grafiche racconta l’evoluzione del settore stampa, arti grafiche e packaging, e merita di essere raccontata perché è un bellissimo esempio di come una realtà avviata nel 1989 come impianti stampa e fotolito, sia stata capace nel corso degli anni di cambiare pelle e riproporsi al mercato in una nuova veste. La svolta avviene nel 2002, con l’ingresso in azienda di Andrea Favero come stampatore, seguìto a breve dal fratello Alberto, attuale responsabile di produzione, figli di Luigi, uno dei soci fondatori, rimasto poi da solo al comando della società. L’azienda da fotolito si trasforma, e mantenendo il reparto grafico e di produzione lastre, inserisce anche una prima macchina da stampa 50×70 a 4 colori di Heidelberg e inizia a muovere i primi passi nel mondo delle arti grafiche con una offerta completa per il settore editoriale e commerciale, fino al 2012 anno in cui avviene un altro cambio strategico per il futuro aziendale. Andrea Favero, dopo aver fatto esperienza nel reparto stampa, assume il ruolo di direttore commerciale, e con grande curiosità, passione, studio e voglia di crescere, inizia ad acquisire commesse nel settore cartotecnico. Nel frattempo Kappadue Arti Grafiche si ingrandisce, e nel 2015 inserisce una nuova macchina da stampa Heidelberg CD 70×100 5 colori + laccatore, ideale per la stampa di carta e cartoncino per packaging, con il supporto di fornitori esterni per quanto riguardava la fustellatura e l’incollatura.

Kappadue Arti Grafiche: da stampatore a converter il passo è breve

“A me piace studiare il mercato, le procedure delle varie lavorazioni, acquisire competenze e know-how specifico, per poter essere sempre un passo avanti rispetto alle richieste del cliente. I nostri investimenti sono sempre stati fatti dopo che avevamo acquisito clienti e volumi di lavoro tali da giustificare l’investimento”, ci racconta Andrea Favero che nel 2018 decide di ampliare la propria struttura aprendo il reparto cartotecnico con una fustellatrice Easymatrix 106 CS e una prima piega-incolla MK Diana Easy 85, commercializzate da Heidelberg.

“Nel giro di 4 anni, Kappadue Arti Grafiche, che già aveva avuto modo di apprezzare la qualità delle nostre soluzioni di stampa, ha deciso di affidarsi a noi per creare il suo reparto di post stampa. Siamo contenti di aver accompagnato questa bella realtà nel loro percorso di crescita e siamo sempre disponibili e al loro fianco anche per i progetti futuri”, ci racconta Lorenzo Ariberti Business Driver post-press di Heidelberg Italia.

“Nel giro di 4 anni, Kappadue Arti Grafiche, che già aveva avuto modo di apprezzare la qualità delle nostre soluzioni di stampa, ha deciso di affidarsi a noi per creare il suo reparto di post stampa. Siamo contenti di aver accompagnato questa bella realtà nel loro percorso di crescita e siamo sempre disponibili e al loro fianco anche per i progetti futuri”, ci racconta Lorenzo Ariberti Business Driver post-press di Heidelberg Italia.

Investimenti tecnologici per una migliore produttività

Con la Easymatrix 106 CS, l’azienda trevigiana ha inserito una fustellatrice automatica, scelta in configurazione rialzata con estrattore dei rifili, nel formato 75x106cm ma in grado di garantire la fustellatura di fogli nel formato minimo 36x40cm. Questa macchina è in grado di processare materiali dagli 80/90 grammi al m2, fino ai 2000 gr. m2 per il cartoncino teso e 4mm per il cartone ondulato. Per quanto riguarda l’incollatura, la prima piega-incolla installata nel 2018 è stata una Diana Easy 85, macchina estremamente versatile, capace di lavorare 85cm di formato massimo di larghezza e astucci chiusi da 20mm nel formato minimo. Di base, la Diana Easy 85 garantisce la produzione di astucci lineari, scatole a fondo automatico, fino a 4-6 angoli, anche se non è il caso di Kappadue Arti Grafiche.

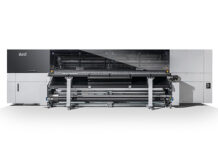

L’ultima arrivata è la piega-incolla Diana Easy 115, che garantisce la produzione di un formato più grande rispetto alla prima linea, e oltre agli astucci in linea e fondo automatico ha una serie di dispositivi per lavorare il cartone ondulato come l’uscita allungata con dei pareggiatori, controlli qualità. Le due linee, seppur abbastanza simili, e intercambiabili per alcune lavorazioni, sono da considerarsi complementari.

Con la Diana Easy 85, la nuova Diana Easy 115 condivide il modulo semiautomatico Easypacker che favorisce e migliora la raccolta degli astucci a fine linea e aiuta l’operatore a velocizzare le operazioni di inscatolamento del prodotto finito. L’Easypacker viene spostato a seconda delle esigenze sulla prima o sulla seconda piega-incolla che lavorano praticamente affiancate.

Con la Diana Easy 85, la nuova Diana Easy 115 condivide il modulo semiautomatico Easypacker che favorisce e migliora la raccolta degli astucci a fine linea e aiuta l’operatore a velocizzare le operazioni di inscatolamento del prodotto finito. L’Easypacker viene spostato a seconda delle esigenze sulla prima o sulla seconda piega-incolla che lavorano praticamente affiancate.

“Sono estremamente soddisfatto delle macchine che abbiamo scelto, la qualità della produzione è ottima, ma soprattutto abbiamo raggiunto dei livelli di produttività, anche grazie alle automazioni inserite, che ci hanno permesso di approcciare nuovi mercati e nuovi clienti. Avendo noi tutto al nostro interno, è capitato di consegnare un lavoro, stampato e confezionato, dopo soli 3 giorni dal ricevimento del file”, aggiunge Favero.

I progetti per il futuro: c’è voglia di continuare a crescere

L’azienda, che comunque non ha mai abbandonato il mercato della carta, è oggi un punto di riferimento per il triveneto soprattutto e per il nord Italia più in generale, per aziende e brand che necessitino di un partner capace di seguire il cliente dalla creazione del file fino agli aspetti di logistica, magazzino e servizi ausiliari, che come ci racconta Andrea Favero, sono quelli più apprezzati dal cliente. “Per quanto riguarda il mercato cartotecnico, lavoriamo principalmente per il settore degli integratori alimentari e cosmesi, poi abbiamo clienti nel settore alimentare, dolciario e settore industriale. Per migliorare il servizio al cliente e sgravarlo di una serie di problematiche, siamo anche organizzati per riempire le scatole che produciamo per loro, coi vari prodotti, e consegniamo quindi commesse già pronte per il punto vendita”, aggiunge Favero.

L’azienda, che comunque non ha mai abbandonato il mercato della carta, è oggi un punto di riferimento per il triveneto soprattutto e per il nord Italia più in generale, per aziende e brand che necessitino di un partner capace di seguire il cliente dalla creazione del file fino agli aspetti di logistica, magazzino e servizi ausiliari, che come ci racconta Andrea Favero, sono quelli più apprezzati dal cliente. “Per quanto riguarda il mercato cartotecnico, lavoriamo principalmente per il settore degli integratori alimentari e cosmesi, poi abbiamo clienti nel settore alimentare, dolciario e settore industriale. Per migliorare il servizio al cliente e sgravarlo di una serie di problematiche, siamo anche organizzati per riempire le scatole che produciamo per loro, coi vari prodotti, e consegniamo quindi commesse già pronte per il punto vendita”, aggiunge Favero.

Sempre in un’ottica di servizio alla clientela, sono presenti in azienda anche due linee di stampa digitale e una fustellatrice automatica per soddisfare le esigenze di campionatura e piccole produzioni di packaging e una macchina per la stampa a caldo, per la nobilitazione degli stampati con le più svariate laminazioni.

L’azienda con l’introduzione delle linee per converting ha dovuto aprire una seconda sede, sempre nelle immediate vicinanze, poiché gli spazi richiesti non erano più sufficienti. Inoltre c’era bisogno di ampliare il magazzino dei prodotti finiti. I progetti per il futuro sono di ampliare ulteriormente il reparto cartotecnico, ma prima sarà necessario riunire l’azienda sotto un’unica struttura.

“Vogliamo continuare a crescere, i risultati ci stanno dando ragione, e colgo anche questa occasione per ringraziare tutti i miei 30 collaboratori. Le tecnologie sono importanti, ma ogni azienda le può acquistare. La passione, la voglia di imparare, la professionalità che quotidianamente i miei collaboratori mettono sul campo, ritengo sia la risorsa più preziosa e linfa vitale per una realtà come la nostra”, conclude Andrea Favero.