By Marie-Soleil Boutet, Consulente e Area Sales Manager, IMPACK

Quando visito i produttori di imballaggi in due continenti, vedo continuamente che i responsabili della produzione sentono la pressione di soddisfare le richieste di produzione e vedo anche quanto impegno sia profuso dagli operatori per eseguire l’imballaggio manuale. Il problema è aggravato dalla carenza di manodopera in tutto il settore. Molti produttori di imballaggi registrano livelli di turnover più elevati rispetto alla media del settore, in particolare per gli operatori delle piega-incolla. Come affrontare queste sfide e cogliere le opportunità di crescita?

Aumentare la velocità della piega-incolla è uno dei pochi modi per far crescere i profitti e rimanere competitivi. Il collo di bottiglia più significativo della piega-incolla è la stazione di confezionamento. Ho visitato molte aziende che non riuscivano a raggiungere il massimo potenziale produttivo della piega-incolla, pur avendo tre persone che imballavano a mano. Il confezionamento a mano è un processo estremamente lento e meticoloso. I continui movimenti di sollevamento e torsione causano gravi lesioni da sforzi ripetuti soprattutto al polso e alla parte superiore della schiena. Una piega-incolla è come un’auto sportiva potente e veloce, ma con il confezionamento manuale non è possibile raggiungere la sua velocità massima.

Ho invece osservato produzioni ottimizzate dove l’automazione ha preso il sopravvento sui compiti più faticosi, trasformando il luogo di lavoro in un ambiente più sicuro e produttivo. Riducendo il personale in questi ruoli fisicamente impegnativi, si risparmiano risorse umane per altre posizioni a valore aggiunto, aumentando al contempo la velocità della piega-incolla.

Non è necessario automatizzare ogni fase del confezionamento. Infatti, se si producono piccole tirature di una varietà di tipi di scatole complessi, una soluzione completamente automatizzata potrebbe non offrire la flessibilità e la velocità netta di cui si ha bisogno.

Se il confezionamento richiede l’insostituibile precisione del tocco umano, l’obiettivo è trovare un equilibrio armonioso, automatizzando le attività più estenuanti e rendendo le altre più ergonomiche e sostenibili. Altre aree che beneficiano di vari livelli di automazione sono le funzioni di pre-alimentazione, gestione degli scatoloni, sigillatura e pallettizzazione degli scatoloni.

Soluzioni di confezionamento semi-automatiche

Le stazioni di confezionamento semi-automatiche riducono la flessione incorporando ripiani per campioni e separatori nella stazione di imballaggio.

I gira-scatole sono uno dei modi migliori per ridurre i movimenti che possono causare lesioni al polso a seguito di sforzi ripetitivi. I sistemi di trasporto ad accumulo controlleranno la densità e il flusso a squame consentendo a un singolo lavoratore di svolgere più attività.

L’automazione può eliminare i colli di bottiglia che limitano la velocità della piega-incolla.

Ma tutto ciò quanto costa, e proprio questa la domanda più impegnativa: quanto costa non investire in un pò di automazione? È necessario considerare i costi sostenuti per i giorni di malattia e le assenze dovute a infortuni da sforzo ripetitivo in azienda negli ultimi 5 anni.

È anche opportuno stabilire in quale reparto l’azienda ha registrato il fatturato più elevato e bisogna anche calcolare il costo effettivo dell’assunzione e della formazione di nuovi dipendenti.

Il vero business case per l’ergonomia e l’automazione nell’area di confezionamento risiede nella fidelizzazione dei dipendenti e nell’aumento della capacità.

Calcolo del ROI per gli investimenti in automazione

Bisogna identificare quali attività manuali richiedono più tempo e portano a lesioni da sforzi ripetitivi. Determinando il tempo impiegato manualmente per la pre-alimentazione, il confezionamento, la sigillatura e la pallettizzazione, è possibile stabilire i costi della produzione e di manodopera associati a queste attività. Il ritorno sull’investimento può essere rapidamente accertato in base all’aumento della produttività, alla durata della macchina e al costo dei salari per i lavoratori ridistribuiti. Dopo aver realizzato il ROI iniziale, i produttori di imballaggi continuano a registrare guadagni di profitto grazie alla maggiore capacità e alla capacità di soddisfare l’aumento della domanda.

- ROI per un semplice sigillatore di scatole: dai 3 ai 9 mesi

- ROI per una soluzione semi-automatizzata: 1 anno

- ROI per una soluzione di confezionamento completamente automatizzata: 1-2 anni

Aumento della capacità = opportunità di aumento del fatturato

Determinazione del livello di automazione

L’automazione dovrebbe essere adattata alle specifiche esigenze di produzione. Le soluzioni completamente automatizzate sono progettate per la velocità e spesso ottengono il massimo vantaggio dalle lunghe tirature. Spesso saranno ottimizzate per gestire solo un paio di tipi di scatole in un intervallo di formati ben preciso. Come già detto, le soluzioni semiautomatiche offrono maggiore flessibilità. Ci sono due piega-incolla? Con la pianificazione, si potrebbe dedicare una delle piega-incolla a lunghe tirature di alcuni tipi di scatole per ottenere il massimo rendimento e automatizzare completamente i processi di pre-alimentazione, confezionamento, sigillatura e pallettizzazione. Si può dedicare un’altra piega-incolla a tipologie di scatole complesse integrando una soluzione di imballaggio semi-automatica.

Soluzioni di confezionamento automatico: alta velocità con manodopera manuale minima su alcuni tipi di scatole.

Soluzione di imballaggio semi-automatica: bilancia la velocità con la flessibilità per alcuni tipi di scatole complesse.

I risultati

Negli ultimi due decenni, i miei colleghi di IMPACK hanno studiato la linea di finitura e soluzioni ingegneristiche per superare le inefficienze ed eliminare i colli di bottiglia. La nostra passione è progettare soluzioni che non solo soddisfino le richieste di velocità e produttività dei nostri clienti, ma risolvano anche i problemi di salute e sicurezza che causano carenze di manodopera.

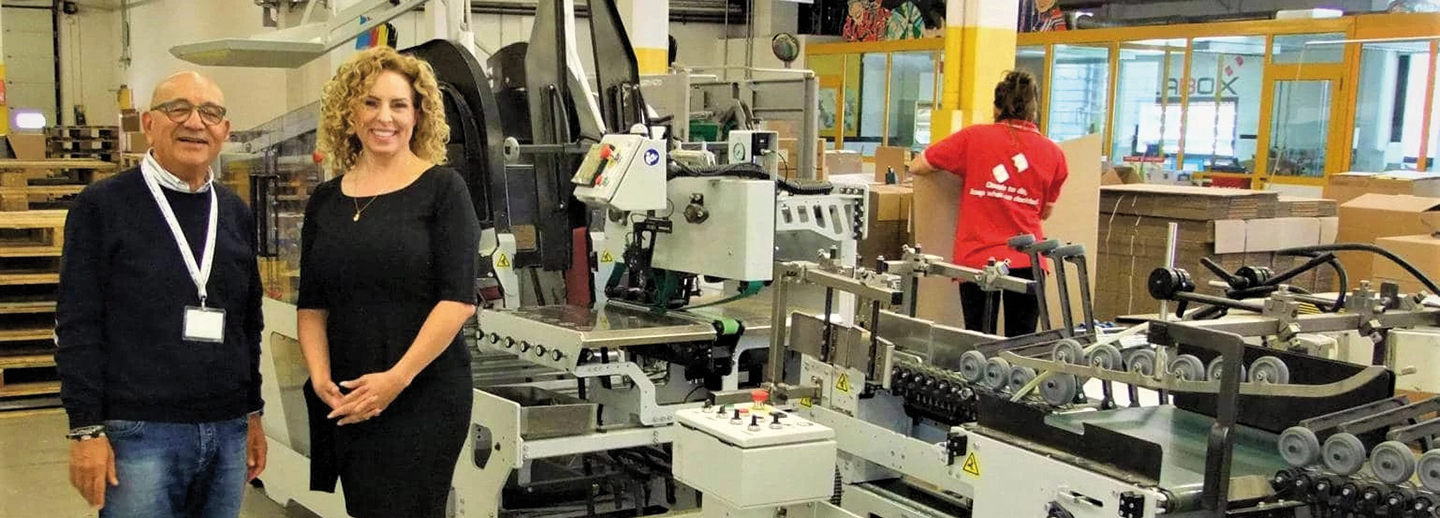

Abbiamo parlato con alcune aziende che hanno compreso l’importanza dell’automazione e della tecnologia che dà priorità sia all’efficienza che al benessere delle persone. Le soluzioni automatizzate hanno consentito a Box Marche di Corinaldo, in Italia, di ottimizzare i propri processi e massimizzare le capacità della forza lavoro esistente. Ciò ha portato a notevoli guadagni in termini di efficienza dei costi.

Tonino Dominici, CEO di Box Marche, spiega: “i nostri dipendenti hanno il diritto di lavorare in un ambiente privo di stress, con il minor sforzo fisico possibile. Per far sì che ciò accada, nel 2008 abbiamo installato una Ergosa C e un Virtuo Packer automatizzato della canadese IMPACK sulle nostre due linee piega-incolla. Ora che sono in funzione, nessuno a Box Marche deve sollevare pesanti pile di scatole. Oltre a ciò, ora possiamo sfruttare meglio la produttività delle nostre linee piega-incolla. Possono lavorare a un ritmo più veloce e la nostra squadra può produrre più scatole nello stesso periodo di tempo con meno sforzo”.

Utilizzando una soluzione semi-automatica Ergosa, Alexir nel Regno Unito può ora lavorare un’ampia varietà di scatole di dimensioni e formati, riducendo di due operatori il personale addetto al confezionamento e risparmiando tra 70 e 90 mila € all’anno in stipendi.

Trevor Storr, Site Manager di Coveris Flexibles UK Ltd a Wisbech, Regno Unito, spiega che la macchina semi-automatica Ergosa “ha offerto una soluzione strategica per ottimizzare i nostri processi di confezionamento, permettendoci di mantenere l’efficienza e la produttività anche durante le fluttuazioni nella disponibilità del personale… massimizzando la capacità della nostra forza lavoro esistente”. Spiega che la confezionatrice automatica Virtuo ha ridotto i rischi legati alla movimentazione manuale per le scatole con una grammatura più elevata portando a KPI (Key Performance Indicator) migliorati nella linea di finitura e a un flusso di prodotti più rapido in azienda.

Le esperienze di Cartonage, Box Marche, Alexir e Coveris Flexibles sottolineano l’impatto trasformativo dell’ergonomia e dell’automazione nella linea di finitura. Queste aziende hanno sperimentato un ambiente di lavoro migliorato e notevoli risparmi sui costi.

Dando priorità sia al benessere delle persone che all’efficienza operativa, aziende come queste offrono un modello convincente per il futuro della produzione di imballaggi.