Focus del quinto dei Nordmeccanica Events, una serie di dirette dal quartier generale dell’azienda a Piacenza e trasmesse in tutto il mondo tramite satellite, è stata la sostenibilità: abbiamo parlato con Giancarlo Caimmi, Direttore Commerciale di Nordmeccanica, per capire come le sinergie nella tecnologia di laminazione, rivestimento barriera e metallizzazione sottovuoto possano supportare l’evoluzione del settore degli imballaggi flessibili

Focus del quinto dei Nordmeccanica Events, una serie di dirette dal quartier generale dell’azienda a Piacenza e trasmesse in tutto il mondo tramite satellite, è stata la sostenibilità: abbiamo parlato con Giancarlo Caimmi, Direttore Commerciale di Nordmeccanica, per capire come le sinergie nella tecnologia di laminazione, rivestimento barriera e metallizzazione sottovuoto possano supportare l’evoluzione del settore degli imballaggi flessibili

L’impegno per la sostenibilità di Nordmeccanica si articola su più fronti per soddisfare le esigenze di economia circolare avanzate dai produttori di imballaggi e trasformatori. L’azienda, in qualità di membro della catena del valore di uno dei settori più critici, ovvero quello alimentare, partecipa attivamente a tutti gli sviluppi richiesti dal settore e produce un numero importante di proposte e innovazioni legate al suo segmento specifico. Partecipare agli sviluppi del settore significa rispondere alle richieste e alle necessità espresse da altri membri della catena del valore. Si tratta di volta in volta di adeguare il design dei prodotti così come dello sviluppo di nuove tecnologie.

A tu per tu con Giancarlo Caimmi, Direttore Commerciale di Nordmeccanica

Partiamo dalla descrizione tecnica del procedimento di stesura dello strato ALoX?

“AlOx è una tecnologia di metallizzazione che consente di depositare su supporti per l’imballaggio flessibile un sottile strato di alluminio ossidato. Si realizza con macchine chiamate metallizzatori dove in una camera a vuoto l’alluminio evapora e per condensazione viene depositato su un film plastico. L’ossidazione ottenuta per mezzo di un’iniezione controllata di ossigeno nel flusso dei vapori di alluminio provoca una reazione tra alluminio e ossigeno, generando ossido di alluminio (AlOx). Il composto risulta trasparente se il processo è controllato correttamente. Di conseguenza rende possibile l’aumento della barriera agli agenti che degradano potenzialmente il contenuto dell’imballaggio (essenzialmente gas a vapore acqueo), mentre, grazie alla trasparenza, permette al consumatore la visione del prodotto imballato. L’aumento dell’effetto barriera consente di allungare la scadenza del prodotto e contestualmente di semplificare la composizione dell’imballaggio riducendone il numero di strati. In pratica si possono eliminare degli strati di film che contribuiscono alla barriera ai gas. L’obiettivo finale è la composizione di un imballaggio monocomponente che rappresenta la soluzione ideale per le necessità di riciclo degli imballaggi”.

Quali sono nel dettaglio le caratteristiche della macchina che permettono di eseguire il processo?

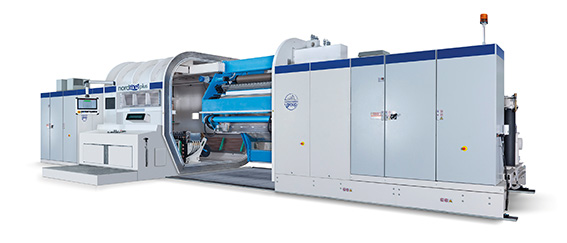

“Si tratta di macchine in cui il processo produttivo avviene all’interno di una camera a vuoto. Il vuoto permette di abbassare la temperatura di evaporazione dell’alluminio e rendere il processo efficiente da un punto di vista energetico. All’interno della camera a vuoto sottili fili di alluminio vengono diretti a degli evaporatori posti in corrispondenza del materiale da “metallizzare”. L’alluminio in fase vapore viene in contatto con il film che in quel punto è supportato da un cilindro raffreddato. L’effetto finale è la condensazione dell’alluminio sulla superficie del materiale. Il materiale, generalmente un film plastico, ma può essere anche carta, viene posto all’interno della camera a vuoto in forma di bobina su uno svolgitore. Un certo numero di rulli di supporto permette di avviare il materiale alla zona di metallizzazione e poi all’avvolgitore nel quale il film, a questo punto metallizzato, ritorna in forma di bobina”.

“Si tratta di macchine in cui il processo produttivo avviene all’interno di una camera a vuoto. Il vuoto permette di abbassare la temperatura di evaporazione dell’alluminio e rendere il processo efficiente da un punto di vista energetico. All’interno della camera a vuoto sottili fili di alluminio vengono diretti a degli evaporatori posti in corrispondenza del materiale da “metallizzare”. L’alluminio in fase vapore viene in contatto con il film che in quel punto è supportato da un cilindro raffreddato. L’effetto finale è la condensazione dell’alluminio sulla superficie del materiale. Il materiale, generalmente un film plastico, ma può essere anche carta, viene posto all’interno della camera a vuoto in forma di bobina su uno svolgitore. Un certo numero di rulli di supporto permette di avviare il materiale alla zona di metallizzazione e poi all’avvolgitore nel quale il film, a questo punto metallizzato, ritorna in forma di bobina”.

Quali sono le tendenze tecnologiche che coinvolgono le macchine

per metallizzazione?

“I metallizzatori sono una realtà industriale da decenni. Si sono sviluppate in tecnologia ed efficienza con l’aumento delle necessità legate soprattutto al packaging alimentare. Negli anni si sono registrati significativi sviluppi legati all’aumento dell’efficienza sia produttiva sia energetica. Sviluppi legati principalmente alla progettazione di queste macchine. Parallelamente si sono registrate evoluzioni legate alla necessità di mettere a punto nuove tecnologie che abbiano alla base la metallizzazione. Di conseguenza sono state messe a punto tecnologie come la metallizzazione “pattern”, ovvero la possibilità di depositare l’alluminio non sulla totalità della superfice da trattare ma in zone specifiche, ad esempio realizzando finestre trasparenti. Più recentemente l’affinamento di questa tecnologia ha permesso di depositare l’alluminio come se si trattasse di un inchiostro ottenendo effetti di stampa con il beneficio che il metallo applicato in forma di loghi o altro, rende possibili applicazioni di sicurezza e anticontraffazione. L’AlOx di cui parlavamo a inizio intervista è un altro esempio significativo. Una tendenza da prendere in considerazione è anche quella delle dimensioni delle macchine. La necessità di rendere più efficiente il processo aveva generato negli ultimi tre decenni la tendenza ad “allargare” le macchine. In altre parole, più larga è la banda da trattare più efficiente sarà il processo. Questo aveva portato i costruttori di metallizzatori a costruirle con ampiezza di banda ben superiore ai tre metri. Il prezzo da pagare è stato la perdita di flessibilità e la capacità di adattare una produzione efficiente e con costi bassi alle richieste di mercato. Questo ha generato una inversione della tendenza che ora vede le macchine con banda 1.5 metri conquistare interessanti quote di mercato”.

“I metallizzatori sono una realtà industriale da decenni. Si sono sviluppate in tecnologia ed efficienza con l’aumento delle necessità legate soprattutto al packaging alimentare. Negli anni si sono registrati significativi sviluppi legati all’aumento dell’efficienza sia produttiva sia energetica. Sviluppi legati principalmente alla progettazione di queste macchine. Parallelamente si sono registrate evoluzioni legate alla necessità di mettere a punto nuove tecnologie che abbiano alla base la metallizzazione. Di conseguenza sono state messe a punto tecnologie come la metallizzazione “pattern”, ovvero la possibilità di depositare l’alluminio non sulla totalità della superfice da trattare ma in zone specifiche, ad esempio realizzando finestre trasparenti. Più recentemente l’affinamento di questa tecnologia ha permesso di depositare l’alluminio come se si trattasse di un inchiostro ottenendo effetti di stampa con il beneficio che il metallo applicato in forma di loghi o altro, rende possibili applicazioni di sicurezza e anticontraffazione. L’AlOx di cui parlavamo a inizio intervista è un altro esempio significativo. Una tendenza da prendere in considerazione è anche quella delle dimensioni delle macchine. La necessità di rendere più efficiente il processo aveva generato negli ultimi tre decenni la tendenza ad “allargare” le macchine. In altre parole, più larga è la banda da trattare più efficiente sarà il processo. Questo aveva portato i costruttori di metallizzatori a costruirle con ampiezza di banda ben superiore ai tre metri. Il prezzo da pagare è stato la perdita di flessibilità e la capacità di adattare una produzione efficiente e con costi bassi alle richieste di mercato. Questo ha generato una inversione della tendenza che ora vede le macchine con banda 1.5 metri conquistare interessanti quote di mercato”.

Cosa comprende il portfolio vacuum di Nordmeccanica?

“Il portfolio di Nordmeccanica nella divisione Vacuum copre tutte le fasce dimensionali e di tecnologia di cui si è trattato in precedenza. Possiamo offrire specifici prodotti che coprano le necessità della banda stretta e prodotti che coprano le necessità della banda larga: in totale la gamma copre le dimensioni da 1.3 a 3.4 metri di banda; abbiamo in catalogo tutte le più moderne tecnologie sviluppate nell’ambito del processo di metallizzazione offrendo opzionali che permettono di configurare i nostri modelli per la produzione di metallizzazione pattern, AlOx, alta barriera. La nostra offerta infatti copre la più vasta gamma di soluzioni disponibili nel settore specifico”.

“Il portfolio di Nordmeccanica nella divisione Vacuum copre tutte le fasce dimensionali e di tecnologia di cui si è trattato in precedenza. Possiamo offrire specifici prodotti che coprano le necessità della banda stretta e prodotti che coprano le necessità della banda larga: in totale la gamma copre le dimensioni da 1.3 a 3.4 metri di banda; abbiamo in catalogo tutte le più moderne tecnologie sviluppate nell’ambito del processo di metallizzazione offrendo opzionali che permettono di configurare i nostri modelli per la produzione di metallizzazione pattern, AlOx, alta barriera. La nostra offerta infatti copre la più vasta gamma di soluzioni disponibili nel settore specifico”.

Qualche dettaglio sulla case story La Molisana (taglio laser)?

“La Molisana, uno dei brand di fascia alta tra i produttori italiani di pasta, è stato il primo a improntare la propria filosofia di imballaggio a un uso massiccio della carta. Un grande ritorno si direbbe, nella carta era infatti impacchettata la pasta agli albori del packaging. Non è proprio così, le moderne necessità di igiene nel confezionamento richiedono la presenza di un film plastico a contato col prodotto per una migliore schermatura. L’uso di uno strato uniforme di carta avrebbe poi impedito la visione del prodotto al consumatore. La soluzione è stata lo sviluppo di accoppiatrici in cui la laminazione tra la carta ed il film plastico di cui è composto l’imballaggio finale avvenisse dopo che dallo strato di carta fosse stata asportata la finestra che consente di visualizzare il prodotto. Questa finestra viene realizzata per mezzo di taglio laser in un flusso che prevede: spalmatura della colla sulla carta, rimozione della finestra con taglio laser, accoppiamento al film. Nordmeccanica ha integrato il gruppo di taglio laser all’interno dell’accoppiatrice in partnership con il leader italiano del settore SEI Laser”.

Infine parliamo delle differenze e specificità fra mercato asiatico ed europeo?

“Nel nostro settore le varie aree geografiche sono caratterizzate da tendenze di mercato influenzate sia da fattori di natura economica che culturale. L’Asia è un mercato in continua crescita ed evoluzione, Europa e America sono mercati più maturi dove le tendenze si sono abbastanza stabilizzate. In Asia si è concentrata la maggior parte della produzione mondiale di metallizzati. In quell’area vengono venduti il maggior numero di impianti e sono quasi tutti impianti di grandi dimensioni. In Europa ed in America si sta sviluppando più rapidamente la scelta di orientarsi verso la flessibilità e ad allinearsi alle tendenze in materia di economia circolare. Siamo tuttavia ancora in una fase di definizione delle tendenze che nei prossimi anni arriveranno a una stabilizzazione ed un consolidamento nel momento in cui la cultura di salvaguardia delle risorse prevarrà in un numero sempre maggiore di paesi”.