Lo scorso novembre Esko ha organizzato un evento, primo in presenza, presso il centro congressi di Fico di Bologna, con l’obiettivo di fornire spunti e ispirazione per affrontare le sfide del settore: trasformazione digitale, sostenibilità ricerca e sviluppo di nuovi talenti. Esko fornisce gli strumenti per tutto il ciclo di vita del packaging, dal progetto creativo alla produzione della lastra per la stampa, per centralizzare, standardizzare, integrare e automatizzare i flussi di lavoro che risulteranno efficienti e sicuri

Lo scorso novembre Esko ha organizzato un evento, primo in presenza, presso il centro congressi di Fico di Bologna, con l’obiettivo di fornire spunti e ispirazione per affrontare le sfide del settore: trasformazione digitale, sostenibilità ricerca e sviluppo di nuovi talenti. Esko fornisce gli strumenti per tutto il ciclo di vita del packaging, dal progetto creativo alla produzione della lastra per la stampa, per centralizzare, standardizzare, integrare e automatizzare i flussi di lavoro che risulteranno efficienti e sicuri

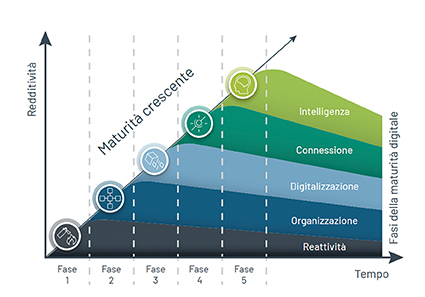

Dopo il benvenuto di Giovanni Vigone, Regional Business Manager di Esko, che ha ricordato come la pandemia abbia accelerato la digitalizzazione in tutti i settori e quindi anche in quello del packaging, chiamato a ripensare tutto il suo ciclo di vita, ha preso la parola Jan De Roeck, direttore marketing di Esko, ricordando che “Esko fornisce gli strumenti tecnologici per accelerare il processo di go-to-market. Ci sono dinamiche di mercato che determineranno il nostro lavoro nel futuro. Innanzitutto la sostenibilità, che dovrà essere dimostrata ed essere carbon neutral diventerà un default per poter lavorare con i marchi, a loro volta messi sotto pressione dai consumatori, di fatto i primi controllori delle credenziali ecologiche di una confezione”. Per quanto riguarda la trasformazione digitale, Esko propone uno strumento utilissimo a supporto delle aziende – “abbiamo creato un Modello di maturità digitale (DMM – Digital Maturity Model) affinché le aziende possano rendersi conto a che punto è la loro trasformazione digitale, poiché solo con la consapevolezza della loro situazione attuale potranno scegliere gli strumenti giusti per evolvere”, aggiunge come Jan. I 5 livelli di maturità sono Reattività, Organizzazione, Digitalizzazione, Connessione e Intelligenza. Un’azienda giunta fino a quest’ultima fase potrà definirsi completamente digitalizzata, automatizzata e connessa, capace di essere flessibile e muoversi secondo le esigenze del mercato e dei clienti con la massima efficienza e velocità.

Dopo il benvenuto di Giovanni Vigone, Regional Business Manager di Esko, che ha ricordato come la pandemia abbia accelerato la digitalizzazione in tutti i settori e quindi anche in quello del packaging, chiamato a ripensare tutto il suo ciclo di vita, ha preso la parola Jan De Roeck, direttore marketing di Esko, ricordando che “Esko fornisce gli strumenti tecnologici per accelerare il processo di go-to-market. Ci sono dinamiche di mercato che determineranno il nostro lavoro nel futuro. Innanzitutto la sostenibilità, che dovrà essere dimostrata ed essere carbon neutral diventerà un default per poter lavorare con i marchi, a loro volta messi sotto pressione dai consumatori, di fatto i primi controllori delle credenziali ecologiche di una confezione”. Per quanto riguarda la trasformazione digitale, Esko propone uno strumento utilissimo a supporto delle aziende – “abbiamo creato un Modello di maturità digitale (DMM – Digital Maturity Model) affinché le aziende possano rendersi conto a che punto è la loro trasformazione digitale, poiché solo con la consapevolezza della loro situazione attuale potranno scegliere gli strumenti giusti per evolvere”, aggiunge come Jan. I 5 livelli di maturità sono Reattività, Organizzazione, Digitalizzazione, Connessione e Intelligenza. Un’azienda giunta fino a quest’ultima fase potrà definirsi completamente digitalizzata, automatizzata e connessa, capace di essere flessibile e muoversi secondo le esigenze del mercato e dei clienti con la massima efficienza e velocità.

Il terzo aspetto riguarda la difficoltà di reperire talenti: anche in questo caso grazie alle soluzioni Esko che automatizzano operazioni ripetitive, gli operatori hanno più tempo per attività maggiormente gratificanti e creative lavorando in un ambiente più sereno, rilassato, a tutto favore della produttività.

I software Esko permettono di centralizzare artwork e file di produzione, di avere un’unica fonte di informazioni collegando reparto prestampa e gestionale aziendale, creando processi più sicuri e semplificando l’organizzazione, in una parola automatizzando il flusso di lavoro. Pensiamo a Automation Engine Saas, che permette di utilizzare il cloud per raggiungere nuovi livelli automazione con riduzione dei costi IT, per avere assistenza e sicurezza totale, con la garanzia di una flessibilità assoluta, scalabile e adattabile alle più svariate esigenze.

I software Esko permettono di centralizzare artwork e file di produzione, di avere un’unica fonte di informazioni collegando reparto prestampa e gestionale aziendale, creando processi più sicuri e semplificando l’organizzazione, in una parola automatizzando il flusso di lavoro. Pensiamo a Automation Engine Saas, che permette di utilizzare il cloud per raggiungere nuovi livelli automazione con riduzione dei costi IT, per avere assistenza e sicurezza totale, con la garanzia di una flessibilità assoluta, scalabile e adattabile alle più svariate esigenze.

Plate ID, (parte di Flexo Engine, soluzione che unisce funzionalità e automazione per aumentare la produttività del processo di produzione della lastra flessografica), elimina la necessità di etichette scritte a mano, automatizzando il processo di scrittura della lastra, lavorando accuratamente e senza aggiungere ulteriori passaggi al flusso di lavoro, aumentando l’efficienza produttiva e minimizzando gli sprechi.

Per rispondere a un mercato con tempi di commercializzazione sempre più brevi, numero di SKU in aumento, e tutto senza aumentare i costi è necessaria l’efficienza, evitando mancate approvazioni, reclami o date di consegna mancate. “Con il supporto di Esko le aziende potranno centralizzare, standardizzare, integrare e automatizzare per avere qualità costante, processi più semplici e uniformi grazie al digitale e anche la comunicazione sarà più facile, evitando incomprensioni tra gli operatori”, dice Frank Woltering,

Per una stampa flexo più efficiente e facile

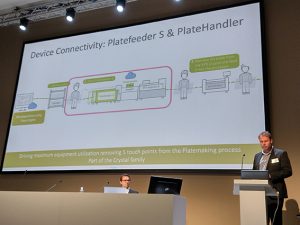

Robert Bruce, Product Manager Flexo Software, si è focalizzato sul processo di produzione delle lastre flexo. “Grazie a Flexo Engine è possibile ridurre da 13 a 1 i punti di intervento umano senza compromettere la qualità, aumentando la capacità di produzione di lastre CDI fino al 40% ed eliminando gli errori umani con l’automazione del processo di produzione delle lastre”. Con il modulo Platemaking di Automation Engine i dati sui lavori e i materiali vengono trasferiti automaticamente alle macchine, la lastra viene semplicemente recuperata dal deposito e spostata sull’unità CDI tramite PlateFeeder-S; il resto dell’intero flusso di lavoro viene quindi gestito automaticamente.

Robert Bruce, Product Manager Flexo Software, si è focalizzato sul processo di produzione delle lastre flexo. “Grazie a Flexo Engine è possibile ridurre da 13 a 1 i punti di intervento umano senza compromettere la qualità, aumentando la capacità di produzione di lastre CDI fino al 40% ed eliminando gli errori umani con l’automazione del processo di produzione delle lastre”. Con il modulo Platemaking di Automation Engine i dati sui lavori e i materiali vengono trasferiti automaticamente alle macchine, la lastra viene semplicemente recuperata dal deposito e spostata sull’unità CDI tramite PlateFeeder-S; il resto dell’intero flusso di lavoro viene quindi gestito automaticamente.

Clienti soddisfatti

L’incontro è stata anche l’occasione per presentare alcuni casi di successo concreti, che dimostrano la qualità e l’appropriatezza delle soluzioni Esko per l’automazione, il flusso di lavoro e la produzione di lastre flexo: Diaven, service di prestampa flexo, specializzato nella produzione di impianti stampa flessografici e fustelle per il packaging in cartone; Inci.Flex, service di prestampa per imballaggi flessibili; Mad-E Packaging Ecosystem, la prima agenzia in Italia specializzata nel Packaging Design End-to-End, infatti si occupa di design, servizi di prestampa e stampa; ePac Flexible Packaging®, un’azienda statunitense all’avanguardia nella produzione di imballaggi stampati esclusivamente in digitale, che ha potenziato e velocizzato le funzionalità VDP.

L’incontro è stata anche l’occasione per presentare alcuni casi di successo concreti, che dimostrano la qualità e l’appropriatezza delle soluzioni Esko per l’automazione, il flusso di lavoro e la produzione di lastre flexo: Diaven, service di prestampa flexo, specializzato nella produzione di impianti stampa flessografici e fustelle per il packaging in cartone; Inci.Flex, service di prestampa per imballaggi flessibili; Mad-E Packaging Ecosystem, la prima agenzia in Italia specializzata nel Packaging Design End-to-End, infatti si occupa di design, servizi di prestampa e stampa; ePac Flexible Packaging®, un’azienda statunitense all’avanguardia nella produzione di imballaggi stampati esclusivamente in digitale, che ha potenziato e velocizzato le funzionalità VDP.