La stampa e la produzione di lastre flessografiche sono in costante miglioramento in termini di prestazioni al fine di ottenere livelli di qualità e ripetibilità sempre maggiori. Le lastre fotopolimeriche utilizzate per la stampa e i processi di produzione rappresentano un fattore fondamentale per la qualità di stampa

I produttori di lastre flessografiche possono scegliere tra un’ampia gamma di espositori UV che soddisfano le loro esigenze. Questo articolo vuole illustrare in che modo i fotopolimeri dedicati consentono alle aziende di prestampa flessografica e agli stampatori di conseguire i migliori risultati.

I sistemi di esposizione a LED offrono svariati vantaggi rispetto ai sistemi tradizionali:

- Produzione standardizzata e ripetibilità elevata

- Meno operazioni dell’utente e meno errori dell’operatore

- Processo automatizzato

- Costante ripetibilità

- Elevata qualità

Perché è così importante individuare l’abbinamento perfetto tra impostazioni di esposizione e materiali, rispetto ai tradizionali espositori piani?

Tutte queste caratteristiche si possono ottenere con la corretta combinazione tra il fotopolimero e i parametri di esposizione.

I tradizionali sistemi a tubi fluorescenti (spesso denominati “espositori in piano”) sono disponibili in molte dimensioni e con una vasta gamma di funzionalità: espositori in piano su due lati (Figura 1) con una piano in vetro trasparente che permette la retro-esposizione e l’esposizione principale senza dover capovolgere le lastre, piani con lampade fluorescenti regolabili per una ottima ripetibilità (Figura 2), oltre a un design a conchiglia (Figura 3).

Gli ultimi sviluppi nella tecnologia LED UV hanno aperto le porte a una serie di LED da impiegare nella polimerizzazione degli inchiostri e anche nel processo di produzione delle lastre flessografiche. I sistemi di esposizione a LED stanno apportando numerosi vantaggi al processo di produzione, spingendo sempre più operatori di prestampa flessografica a investire in questa tecnologia.

La sfida con l’esposizione a LED

Le lampade a fluorescenza e i diodi a emissione di luce (LED) sono dispositivi differenti e si ipotizza che, senza cambiare la composizione chimica delle lastre, tutto debba funzionare correttamente.

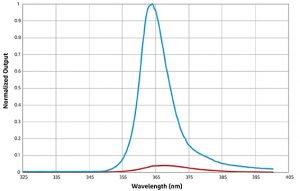

I sistemi di esposizione LED UV trasmettono l’energia al fotopolimero in modo diverso. I LED emettono radiazioni UV a un grado di intensità nettamente differente (15-20 volte maggiore) e con uno spettro di emissioni più limitato.

La Figura 4 illustra le differenze.

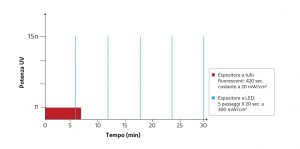

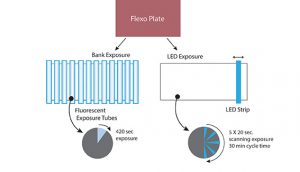

La Figura 6 mette a confronto due campioni dello stesso tipo di lastra flessografica, con esposizione su un sistema a LED e un sistema a tubi fluorescenti. Il grafico evidenzia quanta esposizione diretta riceva una specifica immagine su una lastra durante ciascuno di questi processi. I sistemi a LED tipicamente operano una scansione e quindi l’immagine viene esposta più volte nel corso del processo, ma con un livello energetico significativamente superiore rispetto ai sistemi tradizionali. Di conseguenza, l’esposizione viene interrotta più volte e l’immagine si trova “senza luce” durante i passaggi.

Le lastre di stampa fotopolimeriche attualmente impiegate possono essere esposte con questi due parametri:

Espositore a tubi fluorescenti: 20 mW/cm2, 420 sec (costante) 8.400 mJ/cm2

LED: 20 sec. (pixel time per pass), tempo di ciclo 26 min: 30.000 mJ/cm2

Un’ulteriore differenza sostanziale è che i sistemi di produzione di lastre flexo con esposizione LED UV scansionano la lastra nel corso dell’esposizione principale, rispetto ad un’esposizione continua dei sistemi con lampade a fluorescenza (Figura 5).

Il fotopolimero è sottoposto a due processi di crosslinking totalmente diversi. Questo è il motivo per cui si sta mettendo così tanto impegno per individuare una “ricetta” ottimale (ovvero un insieme di parametri di esposizione) affinché le lastre con esposizione a LED soddisfino o superino le caratteristiche della stessa lastra con esposizione a tubi fluorescenti.

In questo esempio, l’esposizione a LED fornisce circa 3,5 volte la quantità di energia (30.000 mJ/cm2 vs. 8400 mJ/cm2) alla lastra. Tuttavia, a causa dei numerosi passaggi e dei lunghi vuoti tra i cicli di esposizione, si avvicina alla produttività della lastre con espositore a tubi fluorescenti.

Per i fotopolimeri non dedicati, l’uso di questo processo di esposizione unico nel suo genere può richiedere un compromesso tra produttività e qualità.

Con un sistema di esposizione molto breve alla massima potenza UV, la qualità ne può risentire. Spesso la combinazione di potenza elevata e tempi di esposizione brevi porta alla comparsa di punti minimi più grandi, ingrossamento degli elementi di stampa e cupping, che possono causare una minore latitudine sulla stampa e una qualità inferiore. Questa problematica spesso richiede tempi per l’esposizione a LED maggiori al fine di evitare le conseguenze qualitative menzionate in precedenza.

Volendo paragonare il sistema di esposizione a quello della cottura di una pietanza, ad es. una bistecca, potremmo indicare l’esposizione a tubi fluorescenti come una cottura lenta e costante, mentre il LED ad una cottura veloce e potente che genera una pietanza croccante in superficie e morbida all’interno – in termini flessografici, elementi fini e superfici strutturate con una corretta fotopolimerizzazione del materiale per ottenere una spalla del grafismo stabile.

Le lastre Cyrel® Lightning offrono fino al 42% in più di produttività*, una migliore qualità delle lastre e una qualità di stampa

La soluzione

L’aspetto positivo è che possiamo definire le proprietà della nostra lastra in funzione del processo utilizzato.

Se le formulazioni fotopolimeriche fossero state ottimizzate per l’esposizione a LED sin dall’inizio, vi sarebbe un’esigenza minore di doversi accontentare di un compromesso tra produttività e qualità. Con lastre flessografiche dedicate e personale applicativo con esperienza si ottengono i migliori risultati.

DuPont™ ha ripensato la formulazione delle lastre, in particolare per l’esposizione LED UV. Il risultato: una nuova serie di lastre fotopolimeriche, Cyrel® Lightning.

Questa famiglia di lastre sono ottimizzate per il tipo di sorgente UV al fine di ottenere un corretto bilanciamento tra la superficie e la polimerizzazione complessiva della lastra. Un’innovazione che permette di ottenere una polimerizzazione superficiale rapida in grado di ridurre efficacemente l’inibizione dell’ossigeno tra i passaggi dell’esposizione a LED quando la lastra si trova in assenza di luce. Allo stesso tempo, offre una polimerizzazione complessiva sufficiente grazie a un profilo di assorbimento UV adeguato.

Questo porta a una riduzione dei tempi di esposizione fino al 42%*, una migliore qualità in particolare nei punti minimi isolati e una superiore qualità di stampa con le lastre ottimizzate per l’esposizione a LED.

*confronto tra LSH67 e DPR67