Elemento essenziale è la capacità di gestire tutti i prodotti e processi aziendali con un unico software. Determinanti i moduli Packway Scheda Tecnica, Pianificatore di produzione, Rilevazione dati da bordo macchina e Logistica di magazzino interconnessi in ottica 4.0 con i macchinari di fabbrica, necessari per ottenere delle analisi direzionali istantanee ed un preciso controllo di gestione.

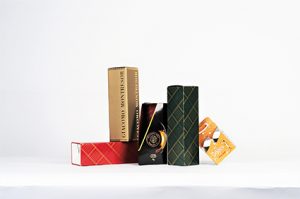

Con una tradizione che affonda le sue radici agli inizi del Novecento, Europoligrafico S.p.A. ha sviluppato negli anni competenze approfondite nel settore del packaging, fino a diventare uno dei leader del mercato italiano, vantando una presenza rilevante anche a livello internazionale.

Oltre cent’anni di storia hanno visto l’azienda crescere e svilupparsi nel tempo, attraverso la fusione tra alcune imprese specializzate nel settore. Il nucleo originario si identifica nelle società Poligrafico Buitoni e Grafiche Capretta – realtà di spicco nel panorama cartotecnico italiano – dalla cui unione nasce nel 1999 l’attuale Gruppo. Successivamente, con l’acquisizione di Aticarta, Europoligrafico integra e completa il proprio bagaglio di esperienza e tecnologie. Dal 2006 il gruppo è di proprietà della Famiglia Colleoni, la quale è direttamente coinvolta nella governance aziendale.

Oltre cent’anni di storia hanno visto l’azienda crescere e svilupparsi nel tempo, attraverso la fusione tra alcune imprese specializzate nel settore. Il nucleo originario si identifica nelle società Poligrafico Buitoni e Grafiche Capretta – realtà di spicco nel panorama cartotecnico italiano – dalla cui unione nasce nel 1999 l’attuale Gruppo. Successivamente, con l’acquisizione di Aticarta, Europoligrafico integra e completa il proprio bagaglio di esperienza e tecnologie. Dal 2006 il gruppo è di proprietà della Famiglia Colleoni, la quale è direttamente coinvolta nella governance aziendale.

La sede direzionale e amministrativa si trova a Verona, mentre la produzione del gruppo è organizzata su due siti produttivi, uno a Treviso ed uno a Perugia, impiegando complessivamente 200 dipendenti e sviluppando un fatturato pari a 53 milioni di euro nell’ultimo esercizio. La spiccata tendenza all’innovazione consente al Gruppo di diversificare

i prodotti, tanto nell’ambito creativo quanto per utilizzo su scala industriale.

I settori di riferimento sono: alimentare, general packaging, cosmetico, farmaceutico, packaging per bevande, poliaccoppiati, imballi per detergenti e tabacco.

L’azienda dispone di tecnologie di primordine. L’ufficio tecnico è dotato dei più moderni e specifici software per la progettazione strutturale, progettazione grafica, plotter da taglio e computer to plate fino al formato 110×160.

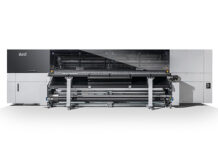

Il reparto stampa si compone di 4 macchine offset 6 colori + vernice – dal formato 70×100 al formato 110×160, una macchina flexo a 10 colori e 2 macchine rotocalco da 8 a 10 colori.

È presente un linea speciale di estrusione per la realizzazione di prodotti poliaccoppiati e una linea ondulatore/accoppiatore per diverse tipologie di laminati per la realizzazione di imballaggi in microonda. Il reparto fustellatura è equipaggiato con 6 autoplatine da formato 70×100 a formato 110×160.*Il finissaggio si compone di 6 piega-incolla, 1 assemblatrice, 1 ribobinatrice, 1 taglierina più delle macchine per confezionamenti speciali, vale a dire cupolatrici per astucci di panettoni, pandori e colombe, formatrici per la realizzazione di diverse strutture cartotecniche ed altre macchine brevettate ad hoc, integrate con dei Robot pallettizzatori disposti a fine linea.

A tu per tu con Edoardo Colleoni – Titolare Europoligrafico S.p.A.

Come si è sviluppata negli anni la relazione tra Europoligrafico e B+B International?

“Con B+B International collaboriamo da molti anni. Siamo partiti dall’ufficio tecnico, inizialmente con il software di progettazione ArtiosCAD & plotter Kongsberg presso lo stabilimento di Perugia, a seguire con ArtiosCAD & plotter Kongsberg a Treviso, dopodiché abbiamo avviato la gestione della Pre-Produzione con il modulo CRM e gestione dell’ufficio tecnico. Infine, abbiamo completato il processo di automazione software implementando in tutti i suoi moduli il software gestionale Packway.

“Con B+B International collaboriamo da molti anni. Siamo partiti dall’ufficio tecnico, inizialmente con il software di progettazione ArtiosCAD & plotter Kongsberg presso lo stabilimento di Perugia, a seguire con ArtiosCAD & plotter Kongsberg a Treviso, dopodiché abbiamo avviato la gestione della Pre-Produzione con il modulo CRM e gestione dell’ufficio tecnico. Infine, abbiamo completato il processo di automazione software implementando in tutti i suoi moduli il software gestionale Packway.

In quest’ultima fase vi è stata una profonda integrazione con la fabbrica, che è indubbiamente il cuore pulsante di un azienda cartotecnica.

Questa gestione interamente informatizzata sotto la regia di un unico sistema informatico ci ha consentito di raggiungere gli obiettivi di governo e controllo dell’impresa attraverso le analisi direzionali ed una reportistica pressoché immediata, ragione principale per la quale avevamo deciso di effettuare un investimento così impegnativo come il cambio del sistema gestionale”.

Qual era l’architettura software utilizzata precedentemente all’inserimento di Packway?

“Il software utilizzato fin dagli anni ‘90 era su base AS400, sviluppato per lo stabilimento di Treviso e poi implementato nei primi anni 2000 anche in quello di Perugia, concentrato principalmente sulla gestione operativa dell’azienda. Per quanto riguarda gli aspetti amministrativi e contabili invece utilizzavamo un software sviluppato localmente, collegato al sistema AS400. Sebbene quell’architettura software ci avesse supportato per diversi anni, è progressivamente cresciuta in noi la consapevolezza che dovevamo cambiare passo, era chiara la necessità di avere un software moderno, specifico, che ci consentisse realmente di gestire totalmente l’azienda in tutti i suoi ambiti, soprattutto in produzione ed ottenere dei dati significativi in tempo reale”.

Cosa ha determinato l’inserimento del nuovo gestionale?

“Per il periodo 2019-2022 avevamo sviluppato un programma di investimenti in macchinari piuttosto ambizioso che comprendeva una nuova macchina da stampa offset, due autoplatine, un nuovo ondulatore/accoppiatore ed il trasferimento della rotoconvert presso lo stabilimento di Treviso.

“Per il periodo 2019-2022 avevamo sviluppato un programma di investimenti in macchinari piuttosto ambizioso che comprendeva una nuova macchina da stampa offset, due autoplatine, un nuovo ondulatore/accoppiatore ed il trasferimento della rotoconvert presso lo stabilimento di Treviso.

Sulla base di quanto espresso in precedenza, eravamo convinti che per poter utilizzare appieno gli ingenti investimenti in produzione, dovevamo intervenire altrettanto pesantemente nell’automazione dei processi e nell’organizzazione. Per questo motivo il 2021 è stato interamente dedicato all’inserimento del nuovo software gestionale Packway”.

Qual è stato il percorso e da dove siete partiti?

“Ci siamo affidati a B+B sia per la specificità del software Packway per gestire un’azienda di packaging ma anche per le competenze dei loro consulenti e le metodologie applicate durante il piano di avviamento.

Siamo partiti dalla fine, ovvero dalle Analisi Direzionali e dalla reportistica che desideravo ottenere, in poche parole dagli obiettivi principali. A ritroso abbiamo tracciato cosa era necessario fare per ottenere quegli obiettivi. Tutte le scelte tecniche ed operative sono state prese per raggiungere lo scopo finale.

E’ adesso molto evidente che questo è stato possibile primariamente grazie alla Scheda Tecnica Grafica di Packway, ovvero la capacità di gestire tutte le materie prime e tutti i centri di lavoro necessari per la produzione di uno o più articoli, con tutte le variabili del caso come la produzione di prodotti realizzati con più materiali e differenti cicli produttivi, mix di soggetti differenti su un foglio stampa, gestione del conto lavoro, gestione di materiali a foglio o bobina, unità di misura a metro o kg, etc…

Tutte queste informazioni sono necessarie per una corretta gestione commerciale, preventivi ed ordini, ma anche per l’analisi dei fabbisogni, gli acquisiti, l’entrata merce e gestione del magazzino materia prima.

L’insieme di tutte le informazioni contenute in questi applicativi, nel momento in cui vengono trasmesse al Pianificatore di Produzione permettono il coordinamento ed il controllo totale dell’area produzione. Attraverso la rilevazione dei dati da bordo macchina è possibile conoscere in tempo reale quanto sta avvenendo in fabbrica, consentendo al pianificatore di agire sempre in tempo reale.

L’insieme di tutte le informazioni contenute in questi applicativi, nel momento in cui vengono trasmesse al Pianificatore di Produzione permettono il coordinamento ed il controllo totale dell’area produzione. Attraverso la rilevazione dei dati da bordo macchina è possibile conoscere in tempo reale quanto sta avvenendo in fabbrica, consentendo al pianificatore di agire sempre in tempo reale.

Il sistema integrato con la logistica di magazzino permette una tracciabilità per bancale, nonché una puntuale verifica dei magazzini del semi-lavorato e del prodotto finito.

Utilizzando l’applicativo delle spedizioni è possibile ottimizzare i piani di carico e consegna, i quali si integrano direttamente con il sistema contabile eSolver di Sistemi S.p.A., fornito ed assistito direttamente da B+B.

Non nego che il percorso è stato per vari aspetti anche tortuoso, in alcuni momenti complesso perché abbiamo dovuto intervenire sull’organizzazione, sul cambio di mansione di alcune risorse e sull’inserimento di nuove persone e sull’abbattimento di procedure consolidate che purtroppo non generavano più valore.

L’integrazione tra gli uffici e la fabbrica è stata molto forte perché tutti i tasselli devono essere inseriti nella posizione corretta. Le persone non erano abituate ad essere bloccate perché mancava un dato.

Una volta infatti si andava avanti anche senza tutte le informazioni al loro posto, e questo, che in prima battuta poteva apparire come un metodo flessibile ed efficiente di fare le cose, era in realtà il motivo principale per il quale venivano persi la gestione dei costi e il controllo della situazione dei magazzini.

Per tali ragioni pensiamo che un progetto di questa natura possa essere affrontato solo con il diretto coinvolgimento della direzione aziendale. Con Packway attualmente il processo viene gestito a 360° ed i risultati raggiunti hanno giustificato gli sforzi e gli investimenti effettuati”.

Come è stata effettuata tecnicamente l’installazione di Packway a sostegno della dinamica Multiplant?

“L’installazione di Packway risiede in un unico Server in Cloud mentre tutti gli applicativi dedicati alla produzione sono fisicamente installati presso gli stabilimenti produttivi.

“L’installazione di Packway risiede in un unico Server in Cloud mentre tutti gli applicativi dedicati alla produzione sono fisicamente installati presso gli stabilimenti produttivi.

È stata attivata la gestione dei dipartimenti all’interno dei Plant, consentendo a Treviso di avere la divisione Cartotecnica & Rotoconvert mentre a Perugia, Cartotecnica & Imballaggio flessibile.

Tutta la produzione è coordinata da un unico Pianificatore di Produzione suddiviso per i 4 dipartimenti, permettendo un’elevata automazione nell’interscambio di commesse/lavorazioni tra i vari stabilimenti.

La rilevazione dati avviene in tempo reale con i terminali a bordo macchina e interconnessioni 4.0 con tutte le macchine di nuova generazione, compresa l’integrazione con due differenti palletizzatori.

Gestione molto approfondita delle attività effettuate in conto lavorazione e forte sinergia con le aziende terze, consentendo a loro di utilizzare direttamente alcuni applicativi di Packway.

La logistica e la gestione dei magazzini è totalmente automatizzata per le materie prime, per i semilavorati e per i prodotti finiti.

Attraverso l’utilizzo di applicativi interni che consentono lo scambio dati in formato elettronico è stato possibile integrarsi sia con clienti ma anche con fornitori tracciando il singolo bancale/bobina.

I sistemi di reporting, controllo di gestione e analisi direzionali sono centralizzati direttamente dalla sede di Verona e basati su Microsoft Power BI, così come la contabilità generale installata con una profilatura Multiplant”.

Qual è l’impatto della Trasformazione Digitale?

“Gli investimenti effettuati nell’ultimo triennio hanno rafforzato e accelerato il nostro processo di miglioramento. Tuttavia, è opportuno riconoscere che gli investimenti necessari per realizzare concretamente la “Trasformazione Digitale” sono per alcuni aspetti diametralmente opposti.

“Gli investimenti effettuati nell’ultimo triennio hanno rafforzato e accelerato il nostro processo di miglioramento. Tuttavia, è opportuno riconoscere che gli investimenti necessari per realizzare concretamente la “Trasformazione Digitale” sono per alcuni aspetti diametralmente opposti.

L’installazione di una nuova macchina da stampa o di un’autoplatina richiede economicamente un investimento importante, ma a livello di impegno delle persone è piuttosto limitato, parliamo infatti di 10, 15 risorse coinvolte.

L’inserimento del nuovo software gestionale ha economicamente un impatto decisamente inferiore a quello di una macchina da stampa mentre invece il coinvolgimento del personale è assai più rilevante, nel nostro caso ha coinvolto direttamente e indirettamente tutti i 200 dipendenti dell’azienda”.

Qual è la vostra politica della Qualità?

“In un contesto in cui l’attenzione per l’ambiente acquista sempre più importanza, il Gruppo definisce obiettivi e programmi inerenti la gestione della propria politica ambientale.

“In un contesto in cui l’attenzione per l’ambiente acquista sempre più importanza, il Gruppo definisce obiettivi e programmi inerenti la gestione della propria politica ambientale.

Europoligrafico conferma inoltre il proprio impegno in materia di sostenibilità forestale nel rispetto dello standard FSC-CoC. L’azienda opera una valutazione sistematica delle proprie performance in un’ottica di continuo miglioramento, finalizzato alla salvaguardia dell’ambiente.

La direzione ha ritenuto doveroso dotarsi di un Codice Etico per delineare formalmente, in modo chiaro e vincolante, impegni, principi e protocolli d’impresa in funzione di un modello di organizzazione sempre più trasparente ed efficace.

Un punto cardine della struttura organizzativa è il rispetto della salute e sicurezza sui luoghi di lavoro, oltre agli schemi SMETA 4 Pillar ed EcoVadis.

Infine, il pieno rispetto della norma ISO 9001, del Global Standard BRC/IoP e dell’FDA nell’ambito della sicurezza alimentare, non solo come norme di riferimento, ma anche come vere e proprie politiche aziendali, offre ulteriore garanzia ai prodotti e ai servizi offerti.

Tutte le certificazioni sopra citate sono gestite con il software gestionale Packway”.

Quali saranno le prossime implementazioni?

“Abbiamo eseguito una preponderante attività di integrazione con tutte le macchine di produzione, che ha certamente avuto dei costi e tempi maggiori, ma il ritorno dei dati è qualitativamente superiore e assoluto. Questo ci ha permesso di entrare nella logica dell’industria 4.0 e di tutti i benefici che a livello operativo essa comporta. Stiamo proprio in questi giorni iniziando un nuovo progetto di implementazione dei controlli di qualità direttamente da bordo macchina e nella gestione programmata delle manutenzioni degli impianti, sempre all’interno di Packway.

Oggi gran parte del nostro fatturato è nel settore alimentare e di conseguenza le certificazioni con cui operiamo ci obbligano ad un sistema di tracciabilità che di fatto ha anche implicazioni legali, quindi questa integrazione di processo è assolutamente indispensabile. I nostri clienti ci stanno portando in questa direzione e tramite l’implementazione di Packway contiamo di andare a regime prima dell’estate”.