Durante l’ultima edizione di Roto4All, il convegno dedicato alla stampa rotocalco sono stati presentati dei progetti che hanno visto la collaborazione di aziende leader, che proprio basandosi su questa intramontabile tecnologia di stampa, hanno proposto importanti innovazioni di prodotto e di tecnologia

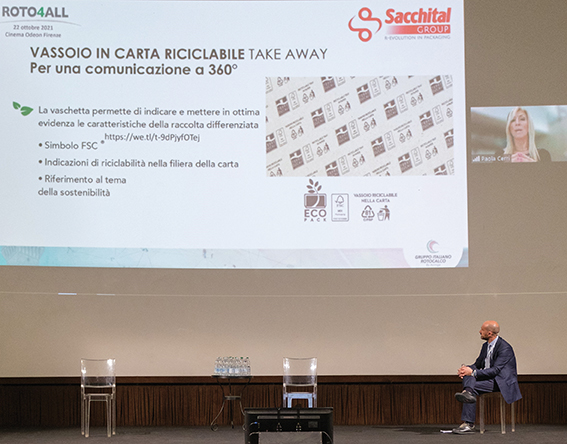

La vitalità dell’industria rotocalco nonché una forte propensione da parte di questa industria all’innovazione, sia da un punto di vista tecnologico che di applicazioni, è emersa come una tendenza chiara durante l’ultimo Convegno Roto4all organizzato dal Gruppo Rotocalco di Acimga lo scorso mese di ottobre a Firenze. Un successo di cui abbiamo già scritto nell’ultimo numero della nostra rivista, ma sul quale vogliamo tornare con un approfondimento dedicato a due case history presentate durante la giornata, esempi virtuosi di sperimentazione in ambito rotocalco e di collaborazione tra interlocutori diversi: Sacchital Group e Terre Ducali hanno presentato un vassoio take away in carta riciclabile progettato secondo i principi dell’ecodesign; BOBST, Ticinoplast e Sun Chemical hanno raccontato l’ambizioso lavoro di R&D, sottolineando il valore della partnership, per la creazione di un imballaggio monomateriale BOPE.

La vitalità dell’industria rotocalco nonché una forte propensione da parte di questa industria all’innovazione, sia da un punto di vista tecnologico che di applicazioni, è emersa come una tendenza chiara durante l’ultimo Convegno Roto4all organizzato dal Gruppo Rotocalco di Acimga lo scorso mese di ottobre a Firenze. Un successo di cui abbiamo già scritto nell’ultimo numero della nostra rivista, ma sul quale vogliamo tornare con un approfondimento dedicato a due case history presentate durante la giornata, esempi virtuosi di sperimentazione in ambito rotocalco e di collaborazione tra interlocutori diversi: Sacchital Group e Terre Ducali hanno presentato un vassoio take away in carta riciclabile progettato secondo i principi dell’ecodesign; BOBST, Ticinoplast e Sun Chemical hanno raccontato l’ambizioso lavoro di R&D, sottolineando il valore della partnership, per la creazione di un imballaggio monomateriale BOPE.

Sacchital-Terre Ducali

Dalla collaborazione e condivisione di competenze fra aziende di eccellenza non possono che scaturire interessanti progetti, che dimostrano la vitalità e la centralità della tecnologia di stampa rotocalco, protagonista di una nuova vaschetta preformata take away in carta riciclabile progettata e realizzata da Sacchital Group con il cliente Terre Ducali. Paola Cerri, Sales&Marketing Manager di Sacchital Group, lo specialista italiano nella produzione di packaging sostenibili prevalentemente a base carta, ha raccontato la nascita e lo sviluppo di un vassoio preformato riciclabile nella carta, atto a contenere i salumi di Terre Ducali: azienda di eccellenza della provincia di Parma, che vanta fra le sue caratteristiche principali il fatto di avere un semilavorato dalla forma originaria (non subisce stampaggio), di lavorare il prodotto a temperatura positiva e non ultimo riporre a mano in modo soffice gli affettati nella vaschetta per garantire fette facilmente separabili, come se fossero appena affettate. Dalla collaborazione fra le due aziende è stata sviluppata una vaschetta preformata a prevalenza carta con almeno l’80% di fibra cellullosa che rispetti le richieste della normativa Aticelca B. Per i produttori di affettati in vaschetta, ma anche formaggi e pesce, questa soluzione offre una protezione ad alta barriera all’ossigeno equivalente alle tradizionali vaschette in plastica, con una saldatura facilmente spellicolabile di forma rigida preformata, perfettamente stampabile e personalizzabile anche su una superficie porosa e complessa come quella impiegata per questa vaschetta in carta riciclabile. Nel caso specifico la scelta fatta da Terre Ducali è stata di indicare, mediante l’impiego di stampa rotocalco, la provenienza del materiale da foreste FSC, comunicando la riciclabilità della confezione e il conferimento nella raccolta carta oltre ad altri riferimenti legati al tema della sostenibilità.

Dalla collaborazione e condivisione di competenze fra aziende di eccellenza non possono che scaturire interessanti progetti, che dimostrano la vitalità e la centralità della tecnologia di stampa rotocalco, protagonista di una nuova vaschetta preformata take away in carta riciclabile progettata e realizzata da Sacchital Group con il cliente Terre Ducali. Paola Cerri, Sales&Marketing Manager di Sacchital Group, lo specialista italiano nella produzione di packaging sostenibili prevalentemente a base carta, ha raccontato la nascita e lo sviluppo di un vassoio preformato riciclabile nella carta, atto a contenere i salumi di Terre Ducali: azienda di eccellenza della provincia di Parma, che vanta fra le sue caratteristiche principali il fatto di avere un semilavorato dalla forma originaria (non subisce stampaggio), di lavorare il prodotto a temperatura positiva e non ultimo riporre a mano in modo soffice gli affettati nella vaschetta per garantire fette facilmente separabili, come se fossero appena affettate. Dalla collaborazione fra le due aziende è stata sviluppata una vaschetta preformata a prevalenza carta con almeno l’80% di fibra cellullosa che rispetti le richieste della normativa Aticelca B. Per i produttori di affettati in vaschetta, ma anche formaggi e pesce, questa soluzione offre una protezione ad alta barriera all’ossigeno equivalente alle tradizionali vaschette in plastica, con una saldatura facilmente spellicolabile di forma rigida preformata, perfettamente stampabile e personalizzabile anche su una superficie porosa e complessa come quella impiegata per questa vaschetta in carta riciclabile. Nel caso specifico la scelta fatta da Terre Ducali è stata di indicare, mediante l’impiego di stampa rotocalco, la provenienza del materiale da foreste FSC, comunicando la riciclabilità della confezione e il conferimento nella raccolta carta oltre ad altri riferimenti legati al tema della sostenibilità.

Comunicare in maniera chiara e trasparente al consumatore, semplificando le indicazioni di gestione del materiale a fine vita aiuta ad aumentare il livello di conoscenza che egli ha su questi temi di grande attualità, a migliorare l’esperienza dell’acquisto e la gestione del pack e dunque a non compromettere gli sforzi messi in atto dai produttori.

Con questa nuova soluzione, come conferma Giulio Gherri, Amministratore Delegato di Terre Ducali – Parmafoodgroup, l’azienda punterà a conquistare mercati esteri, anche lontani, con la consapevolezza di garantire al consumatore la fragranza e la freschezza di un prodotto di alta qualità, come fosse appena affettato dal salumiere di fiducia. “La vaschetta è alta 22 mm, le fette posate a mano sembrano essere appena state riposte nella vaschetta, per quell’effetto “wow” che va sempre tenuto in considerazione. Nell’insieme, esperienza e qualità di prodotto, packaging e sostenibilità uniti alla personalizzazione grafica hanno dato vita a un progetto/pack unico e innovativo, che può aiutare noi produttori a esportare e valorizzare il made in Italy nel mondo”, conclude Giulio Gherri.

Ticinoplast – Sun Chemical – BOBST: film monomateriale BOPE

Le tre aziende hanno presentato i risultati di un progetto durato tre anni, che li ha visti collaborare insieme in un lavoro di R&D che ha portato allo sviluppo di un film monomateriale BOPE (polietilene biorientato). Come spiegato da Paolo Rossi, direttore generale di Ticinoplast, la linea di produzione di questo nuovo film inizierà il suo collaudo a fine dicembre 2021. “Tre anni di lavoro, con il coinvolgimento dell’intera filiera, hanno portato alla vendita di 6 impianti, progettati e costruiti da Brückner, per la produzione di BOPE e siamo certi che siamo alle soglie di una nuova era per il settore dell’imballaggio flessibile, proprio come accaduto negli anni ’70 con l’avvento del BOPP nella stampa rotocalco”, dice Rossi.

Le tre aziende hanno presentato i risultati di un progetto durato tre anni, che li ha visti collaborare insieme in un lavoro di R&D che ha portato allo sviluppo di un film monomateriale BOPE (polietilene biorientato). Come spiegato da Paolo Rossi, direttore generale di Ticinoplast, la linea di produzione di questo nuovo film inizierà il suo collaudo a fine dicembre 2021. “Tre anni di lavoro, con il coinvolgimento dell’intera filiera, hanno portato alla vendita di 6 impianti, progettati e costruiti da Brückner, per la produzione di BOPE e siamo certi che siamo alle soglie di una nuova era per il settore dell’imballaggio flessibile, proprio come accaduto negli anni ’70 con l’avvento del BOPP nella stampa rotocalco”, dice Rossi.

La nuova soluzione monomateriale, con protezione alta barriera, perfettamente riciclabile, è stata realizzata per la creazione di un packaging flessibile per il caffè in grani, in sostituzione di un film accoppiato a 3 strati. Il packaging è costituito da un film primario BOPE da 30 micron e un film saldante da 60 micron, prodotti da Plastchim-T e Ticinoplast rispettivamente, per conferire la necessaria barriera è stata poi applicata una vernice barriera di Sun Chemical con sistema rotocalco su macchina da coating BOBST (possibile sia col sistema rotocalco e barra lisciatrice che con il sistema di racla scatolata in pressione). Successivamente il film con primer è stato poi stampato in rotocalco sempre su tecnologie BOBST. Infine questa duplice struttura è stata accoppiata a un film di politene da 60 micron utilizzando un adesivo solventless sempre di Sun Chemical, con la compatta BOBST NOVA SX 550.

La nuova soluzione monomateriale, con protezione alta barriera, perfettamente riciclabile, è stata realizzata per la creazione di un packaging flessibile per il caffè in grani, in sostituzione di un film accoppiato a 3 strati. Il packaging è costituito da un film primario BOPE da 30 micron e un film saldante da 60 micron, prodotti da Plastchim-T e Ticinoplast rispettivamente, per conferire la necessaria barriera è stata poi applicata una vernice barriera di Sun Chemical con sistema rotocalco su macchina da coating BOBST (possibile sia col sistema rotocalco e barra lisciatrice che con il sistema di racla scatolata in pressione). Successivamente il film con primer è stato poi stampato in rotocalco sempre su tecnologie BOBST. Infine questa duplice struttura è stata accoppiata a un film di politene da 60 micron utilizzando un adesivo solventless sempre di Sun Chemical, con la compatta BOBST NOVA SX 550.

La collaborazione si è concretizzata in BOBST nel Competence Center di San Giorgio Monferrato (AL). “La mission era quella di sostituire strutture multimateriale con strutture duplex e triplex interamente base poliolefine PE/PE con alta barriera, senza aumentare i costi verso i clienti finali e offrendo materiali sostenibili e utilizzando tecnologie già presenti sul mercato. Il nostro Competence Center con tutte le tecnologie produttive per imballaggi flessibili è sempre più un punto di riferimento per converter ma anche brand owner per lo sviluppo di soluzioni innovative e sostenibili”, ha concluso Sara Alexander, coating marketing manager di BOBST.

La collaborazione si è concretizzata in BOBST nel Competence Center di San Giorgio Monferrato (AL). “La mission era quella di sostituire strutture multimateriale con strutture duplex e triplex interamente base poliolefine PE/PE con alta barriera, senza aumentare i costi verso i clienti finali e offrendo materiali sostenibili e utilizzando tecnologie già presenti sul mercato. Il nostro Competence Center con tutte le tecnologie produttive per imballaggi flessibili è sempre più un punto di riferimento per converter ma anche brand owner per lo sviluppo di soluzioni innovative e sostenibili”, ha concluso Sara Alexander, coating marketing manager di BOBST.