“Flexo Innovazione e Sostenibilità” è questo il titolo della giornata di simposio organizzata lo scorso 26 settembre nella sede di Carminati, service di prestampa di Antegnate (Bg) in collaborazione con XSYS che ha recentemente fornito a Carminati la seconda linea completa ThermoflexX Catena WDLS per la produzione automatizzata e sostenibile di lastre flexo e altri prestigiosi partner

Una giornata così forse Carlo Carminati, non l’aveva minimamente immaginata, del resto un po’ per il carattere schivo e riservato, un po’ anche per il susseguirsi del lavoro che fatica a lasciare spazi alle aziende per organizzare convegni, questo è stato di fatto il primo evento a porte aperte dedicato dal service di Antegnate (Bg) ai propri clienti. Le premesse per una giornata di successo c’erano tutte, visto che Carminati ha intrapreso da alcuni anni un percorso di investimenti in tecnologie innovative, abbinato a una forte Ricerca e Sviluppo interna che l’hanno portata, a salire sul gradino più alto del podio di un concorso come il BestInFlexo 2024.

La partnership con Xsys Italia, in particolare con Roberto Malagù, Sales Manager Italia e il suo staff, aveva già dato ottimi risultati che si erano concretizzati nel 2022 con l’installazione del primo ThermoflexX Catena WDLS in Italia, una soluzione tecnologica sostenibile e completamente automatizzata. Recentemente Carminati ha installato la seconda linea completa ThermoflexX Catena WDLS e a oggi è l’unico service al mondo a poter vantare questa doppia configurazione. “Un evento così non poteva passare in sordina, e quindi di comune accordo con Roberto Malagù di Xsys Italia abbiamo pensato di organizzare un convegno tecnico invitando brand owner, fornitori di tecnologie e i nostri clienti scatolifici così da discutere insieme sugli sviluppi tecnologici e i principali trend del settore, dando inoltre l’opportunità di visitare la nostra realtà produttiva”, ci racconta soddisfatto Carlo Carminati.

La partnership con Xsys Italia, in particolare con Roberto Malagù, Sales Manager Italia e il suo staff, aveva già dato ottimi risultati che si erano concretizzati nel 2022 con l’installazione del primo ThermoflexX Catena WDLS in Italia, una soluzione tecnologica sostenibile e completamente automatizzata. Recentemente Carminati ha installato la seconda linea completa ThermoflexX Catena WDLS e a oggi è l’unico service al mondo a poter vantare questa doppia configurazione. “Un evento così non poteva passare in sordina, e quindi di comune accordo con Roberto Malagù di Xsys Italia abbiamo pensato di organizzare un convegno tecnico invitando brand owner, fornitori di tecnologie e i nostri clienti scatolifici così da discutere insieme sugli sviluppi tecnologici e i principali trend del settore, dando inoltre l’opportunità di visitare la nostra realtà produttiva”, ci racconta soddisfatto Carlo Carminati.

“Ringrazio Carlo Carminati per la conferma della fiducia in Xsys e nelle nostre tecnologie e materiali. È incredibile vedere quante persone abbiano risposto positivamente al suo e nostro invito (oltre 100 – ndr) e continueremo a investire in ricerca e sviluppo per sostenere aziende come Carminati con le quali ragionare in ottica di partnership è sicuramente la chiave per sviluppare soluzioni e prodotti di successo”, ha detto Lars Kraeft, CCO, MD di Xsys Global.

“Ringrazio Carlo Carminati per la conferma della fiducia in Xsys e nelle nostre tecnologie e materiali. È incredibile vedere quante persone abbiano risposto positivamente al suo e nostro invito (oltre 100 – ndr) e continueremo a investire in ricerca e sviluppo per sostenere aziende come Carminati con le quali ragionare in ottica di partnership è sicuramente la chiave per sviluppare soluzioni e prodotti di successo”, ha detto Lars Kraeft, CCO, MD di Xsys Global.

La visione di Barilla per un packaging sostenibile

Andrea Bordini, Global Packaging Innovation & CoE Graphics Director di Barilla, ha fornito la visione del gruppo in ambito sostenibilità packaging. Partiamo dal presupposto che il 100% dei packaging utilizzati da Barilla in Italia sono progettati per essere riciclabili. Questo è il risultato di un percorso durato anni e possibile solo seguendo alcuni inderogabili principi, facendo cardine sulla riduzione del consumo dei materiali, il lavoro sulle specifiche tecniche, l’utilizzo di materiali da fonti rinnovabili non in competizione con la catena alimentare e la promozione del riciclo.

“Avrete notato che in ottica di riduzione dei materiali, Barilla ha eliminato le finestre in plastica dagli astucci di pasta, e questo sposa la filosofia della riduzione di componenti non necessari e di origine fossile, così da facilitare il recupero e il riciclo a fine vita”, dice Andrea Bordini.

“Avrete notato che in ottica di riduzione dei materiali, Barilla ha eliminato le finestre in plastica dagli astucci di pasta, e questo sposa la filosofia della riduzione di componenti non necessari e di origine fossile, così da facilitare il recupero e il riciclo a fine vita”, dice Andrea Bordini.

L’impegno di Barilla è rivolto anche a stimolare la catena di fornitura del packaging verso l’aumento della percentuale di materiali riciclati per la produzione di nuovi imballaggi. Questa politica di Barilla oggi ha portato ad avere il 58% di materia riciclata negli imballaggi in carta e ben l’89% nel cartone ondulato, e un 15% nel vetro, percentuale che Barilla sta costantemente incrementando.

“Stiamo lavorando con le cartiere per cercare di arrivare a un cartoncino teso riciclato pulito che possa avere delle proprietà meccaniche adeguate alle nostre richieste, senza che venga compromessa la funzionalità dell’imballaggio. Inoltre, ove il prodotto da confezionare lo consenta, stiamo considerando la riduzione di utilizzo di materiali da fonti non rinnovabili dando così risposte a quelle che sono le attenzioni delle persone in ottica di sostenibilità. Seguiamo con attenzione la proposta di GS1 di passaggio ai codici 2D a partire dal 2028 e della rimozione quindi dei codici 1D; siamo interessati a valutare l’applicazione anche in questo periodo transitorio fino al 2028 per poter comprendere e sfruttare al meglio le potenzialità di questa nuova codifica”.

Per Barilla è chiaro che ogni tipologia di packaging adottata sarà sviluppata seguendo i feedback delle persone, attività questa poi seguita con meticolosa scrupolosità dall’inserimento a scaffale dei nuovi prodotti, che denota una grande attenzione del brand nei confronti dei consumatori.

Per Barilla è chiaro che ogni tipologia di packaging adottata sarà sviluppata seguendo i feedback delle persone, attività questa poi seguita con meticolosa scrupolosità dall’inserimento a scaffale dei nuovi prodotti, che denota una grande attenzione del brand nei confronti dei consumatori.

“Visto che ho davanti a me una platea di stampatori flexo, con piacere posso confermare che per Barilla la tecnologia flexo ha sicuramente importanti potenzialità per il futuro; stiamo già passando alcuni prodotti a questa tecnologia e ove possibile anche in futuro valuteremo di passare alcune linee di imballo primario dalla rotocalco proprio alla flessografia, che negli ultimi anni ha colmato quel gap qualitativo che in passato era più evidente. La qualità è fondamentale proprio per la presentazione a scaffale dei nostri prodotti e il pack è il primo punto di contatto con cui Barilla racconta alle persone l’attenzione ai dettagli che mettiamo nei nostri prodotti”, conclude Andrea Bordini.

Carminati e lo sviluppo dal punto piatto alle microcelle

Quella che oggi è l’azienda Carminati, nasce nel 1960 col nome di Carminati & Guizzardi ed è stata una delle primissime realtà a introdurre e diffondere l’impiego dei cliché in gomma incisi a mano. Da quel momento, seppur senza apparire troppo, il service bergamasco, che è ad Antegnate in pianta stabile dal 2013 è cresciuto costantemente, seguendo l’evoluzione tecnologica del mercato, diventandone attore protagonista.

“La prima lastra fotopolimerica a punto piatto viene brevettata nel 2010 da un service statunitense e l’anno successivo siamo noi a brevettarlo in Europa, con un processo differente rispetto ai colleghi americani, un sistema ancora oggi in uso nella nostra produzione”, racconta Carlo Carminati. La tappa successiva di questa evoluzione è nel 2020 quando Carminati introduce la luce LED per esporre le lastre in fotopolimero, che è considerata in prestampa la tecnologia del futuro e sulla quale tutti i player del settore stanno dedicando importanti investimenti.

“La prima lastra fotopolimerica a punto piatto viene brevettata nel 2010 da un service statunitense e l’anno successivo siamo noi a brevettarlo in Europa, con un processo differente rispetto ai colleghi americani, un sistema ancora oggi in uso nella nostra produzione”, racconta Carlo Carminati. La tappa successiva di questa evoluzione è nel 2020 quando Carminati introduce la luce LED per esporre le lastre in fotopolimero, che è considerata in prestampa la tecnologia del futuro e sulla quale tutti i player del settore stanno dedicando importanti investimenti.

La lastra digitale riproduce scritte ma anche dei retini, attraverso i quali vengono riprodotti in stampa le immagini fotografiche. I retini vengono composti dai puntini e quelli prodotti dalle lastre tradizionali hanno una forma appuntita con spalle perpendicolari, tendenzialmente instabile, che per esempio sul cartone ondulato riproduce immagini con il famoso effetto “wash-boarding”, ovvero le canne del cartone ondulato ben in evidenza, un effetto dovuto anche alla non perfetta planarità di un supporto complicato quale è il cartone ondulato.

“Il nostro sistema brevettato OL Dot, attraverso l’impiego di una luce molto potente, crea una cristallizzazione superficiale della lastra, isolandola dall’ossigeno esterno e dando vita nei minuti successivi al famoso punto piatto. Il cuore di questo nostro brevetto è composto da un espositore che abbiamo progettato e costruito internamente con delle lampade alogene”, racconta Carminati. I vantaggi di questo sistema erano una qualità eccellente per l’epoca ma purtroppo il rovescio della medaglia era dato dall’alto costo dell’impiego di queste lampade, che richiedevano un cambio settimanale per un costo di 1500€ a settimana, con consumi energetici molto elevati e tempi di esposizione lastre di 40 minuti.

“Il nostro sistema brevettato OL Dot, attraverso l’impiego di una luce molto potente, crea una cristallizzazione superficiale della lastra, isolandola dall’ossigeno esterno e dando vita nei minuti successivi al famoso punto piatto. Il cuore di questo nostro brevetto è composto da un espositore che abbiamo progettato e costruito internamente con delle lampade alogene”, racconta Carminati. I vantaggi di questo sistema erano una qualità eccellente per l’epoca ma purtroppo il rovescio della medaglia era dato dall’alto costo dell’impiego di queste lampade, che richiedevano un cambio settimanale per un costo di 1500€ a settimana, con consumi energetici molto elevati e tempi di esposizione lastre di 40 minuti.

Oggi per fortuna la situazione è cambiata e lo sviluppo tecnologico è andato in soccorso di Carminati con lo sviluppo delle lampade OLed, che garantiscono una potenza totale di 10 mila Watt contro le 12 mila dell’alogena, e una potenza di esposizione installata di 5100 mW/cm2 contro i 300 della tecnologia precedente. Migliorato anche il tempo di esposizione lastra a 15 minuti contro i 40 e i consumi per lastra ora scesi a 2,67 kWh contro gli 8.

I due espositori OLed brevettati da Carminati rispondono perfettamente alle esigenze di una produzione più sostenibile sotto tutti i punti di vista, da quello ambientale a quello economico.

La tecnologia OLed ha inoltre regalato un grande miglioramento qualitativo, oggi si applicano sulla superficie delle lastre polimeriche le microcelle, l’impegno di Carminati è stato e sarà di trovare quelle maggiormente performanti per la stampa su cartone ondulato.

Il tutto si traduce in una migliore estrazione dell’inchiostro dall’anilox e quindi un generale miglioramento del trasferimento sul supporto, con un conseguente miglior scarico e quindi migliore pulizia del cliché. Gli avviamenti sono molto più rapidi ma anche la stabilità in produzione è nettamente migliorata.

“Con questi nuovi sviluppi, si è infine evidenziata l’esigenza di dotarci di un sistema di lavaggio estremamente efficace ma altrettanto delicato, che abbiamo riscontrato nel nuovo Catena WDLS”, conclude Carminati.

Blu è il nuovo green

Con questo gioco di parole, Roberto Malagù ha presentato l’approccio unico ed innovativo di Xsys verso un futuro più sostenibile, anche alla luce dei trend di mercato che vedono i consumatori mettere al centro delle loro scelte uno stile di vita più attento e consapevole anche alle conseguenze che le azioni di ognuno di noi comportano, e che influenzano poi le scelte di acquisto. Le aziende devono pertanto comprendere le scelte dei consumatori e adattare le proprie strategie di mercato per rimanere competitive.

Con questo gioco di parole, Roberto Malagù ha presentato l’approccio unico ed innovativo di Xsys verso un futuro più sostenibile, anche alla luce dei trend di mercato che vedono i consumatori mettere al centro delle loro scelte uno stile di vita più attento e consapevole anche alle conseguenze che le azioni di ognuno di noi comportano, e che influenzano poi le scelte di acquisto. Le aziende devono pertanto comprendere le scelte dei consumatori e adattare le proprie strategie di mercato per rimanere competitive.

Come può Xsys contribuire a tutto ciò?

“Xsys ha prodotti e tecnologie in grado di poter accompagnare il mercato della stampa flexo verso una produzione più sostenibile e a Drupa 2024 abbiamo presentato la nostra ultima innovazione, la serie di lastre Nyloflex ECO che sono una parte del nostro contributo per una maggior sostenibilità ambientale del mondo della stampa flexo, grazie ad una produzione efficiente sotto il profilo delle risorse, riflettendo la nostra mentalità ecosostenibile che comprende l’utilizzo di fonti rinnovabili ogni qualvolta possibile”.

Parliamo quindi delle lastre nyloflex Serie ECO, perfette per la stampa su carta e cartone (ECO ACT D) e postprint sempre per cartone ondulato (ECO FAC D). Queste lastre sono composte dal 20 al 29% di materia prima rinnovabile e a base biologica, consentono un notevole risparmio energetico grazie alla lavorazione più veloce del 20%, sono costanti e affidabili in stampa, contribuendo a ridurre gli scarti e sono adatte per l’esposizione sia a tubi che a LED.

“La lastra ECO FAC D è figlia della collaborazione e dei test effettuati con selezionati partners nel mondo e Carminati, unico in Italia, è tra questi. Mi preme quindi ringraziare Carlo ed i suoi collaboratori perché è grazie a queste aziende sempre attente alle novità, alla costante ricerca della qualità e delle innovazioni da trasferire al mercato ed ai loro clienti, che noi produttori riusciamo a mettere in pratica i nostri progetti”, racconta Malagù.

“La lastra ECO FAC D è figlia della collaborazione e dei test effettuati con selezionati partners nel mondo e Carminati, unico in Italia, è tra questi. Mi preme quindi ringraziare Carlo ed i suoi collaboratori perché è grazie a queste aziende sempre attente alle novità, alla costante ricerca della qualità e delle innovazioni da trasferire al mercato ed ai loro clienti, che noi produttori riusciamo a mettere in pratica i nostri progetti”, racconta Malagù.

Xsys, sfruttando anche l’intelligenza artificiale ha sviluppato soluzioni software intelligenti per ridurre gli sprechi. Parliamo di EcoFiIIX, una funzione del software MultiPlate che permette di applicare strutture superficiali nelle aree non stampabili della lastra, riducendo l’accumulo di contenuto solido nel solvente di lavaggio e minimizzando la necessità di rifornire frequentemente solvente fresco, fino a -30%.

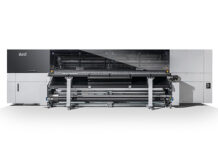

“Per quanto riguarda invece le tecnologie, che rappresentano il focus di questo open house con Carminati, la nostra proposta è Catena WDLS, una linea completamente automatica per la produzione delle lastre composta da lavaggio, forno, finissaggio, stacker e uscita finale. La linea è completamente chiusa e l’operatore non entra mai in contatto con il solvente. Una caratteristica interessante è il sistema di riscaldamento intelligente dei forni che contribuisce a un risparmio sui consumi energetici. Questa è la parte finale della nostra soluzione, può lavorare tranquillamente anche da sola, ma se connessa con il nostro imager ThermoFlexX 80 per l’ablazione del LAM sulle lastre e l’espositore LED ThermoflexX Catena E80, può diventare una catena di produzione lastre completamente automatizzata denominata ThermoflexX Catena Plus per il massimo dell’efficienza”, conclude Roberto Malagù.

BOBST, SIMEC,CARMINATI insieme per l’eccellenza nella stampa del cartone ondulato

BOBST, SIMEC,CARMINATI insieme per l’eccellenza nella stampa del cartone ondulato

Con Dominique Ventura e Guillaume Martin-Bastenaire di BOBST siamo invece entrati in sala stampa con la presentazione delle innovazioni introdotte dal gruppo, in particolare la nuova Masterflex HD+, un concentrato di tecnologia e innovazioni, con un nuovo design che d’ora in avanti contraddistinguerà tutte le macchine BOBST, per quanto riguarda la stampa sul cartone ondulato, presentando in particolare una case-history di successo che ha visto protagonisti il costruttore svizzero che ha stampato con la nuova Masterflex HD+ un lavoro campione, utilizzando proprio le lastre fornite da Carminati.

A questo progetto, presentato durante l’ultima edizione del Congresso FEFCO ha partecipato anche Simec che ha fornito per l’occasione i suoi innovativi cilindri anilox Caboll, approfonditi poi nell’intervento di Nicolò Della Torre Sales Manager dell’azienda.

A questo progetto, presentato durante l’ultima edizione del Congresso FEFCO ha partecipato anche Simec che ha fornito per l’occasione i suoi innovativi cilindri anilox Caboll, approfonditi poi nell’intervento di Nicolò Della Torre Sales Manager dell’azienda.

Ha chiuso la giornata di interventi Marco Capoferri di Sei Laser che ha presentato l’ultima innovazione per la produzione laser di imballaggi ed espositori in cartone ondulato, un settore nuovo per Sei Laser, già presente in altri settori del converting di etichette, imballaggi flessibili e arti grafiche.

Grande soddisfazione in sala per gli oltre 100 operatori presenti che hanno risposto all’invito di Carminati e Xsys per una giornata che ha rappresentato un’altra importante tappa nel percorso virtuoso e vincente intrapreso da Carminati e da tutti i suoi partner.