Nata solo pochi anni fa, oggi BFT Flexo, che fa parte di BFT Group, è già una realtà affermata nel settore della stampa e del converting, volta a una maggiore standardizzazione del processo, controllo costi e riduzione dell’impatto ambientale

Azienda giovane, formata da ingegneri giovani ma con un grande bagaglio di competenze nel settore delle tecnologie per la stampa, in grado di risolvere dalle problematiche più semplici a quelle più complesse con soluzioni tecnologiche innovative, altamente performanti, con un ritorno dell’investimento dimostrato, grazie a un processo totalmente sotto controllo con risultati dimostrati dai numeri, e non ultimo a basso impatto ambientale, con una riduzione dei consumi di energia e materiali. Stiamo parlando di BFT Flexo, parte di BFT Group che comprende anche BFT Carbon (azienda della quale parliamo con articolo dedicato su Converter&Cartotecnica settembre/ottobre – ndr.) un’azienda nata solo tre anni fa da due giovani ingegneri che nelle rispettive aziende di famiglia hanno sempre avuto a che fare con il mondo della stampa, i quali in poco tempo hanno ottenuto risultati notevoli, con installazioni su linee di produzione dei più importanti gruppi mondiali del settore printing & converting.

Riduzione degli sprechi grazie a un sistema di inchiostrazione e lavaggio innovativo

“Girando per le aziende di stampa mi resi subito conto delle inefficienze relative ai sistemi di inchiostrazioni, con sprechi importanti sia dell’inchiostro che delle acque di lavaggio. Per risolvere queste problematiche era indispensabile unire conoscenze di automazione e idraulica industriale per sviluppare un prodotto che fosse in grado di risolvere queste problematiche”, dice Simone Bonaria, direttore operativo di BFT Flexo.

“Girando per le aziende di stampa mi resi subito conto delle inefficienze relative ai sistemi di inchiostrazioni, con sprechi importanti sia dell’inchiostro che delle acque di lavaggio. Per risolvere queste problematiche era indispensabile unire conoscenze di automazione e idraulica industriale per sviluppare un prodotto che fosse in grado di risolvere queste problematiche”, dice Simone Bonaria, direttore operativo di BFT Flexo.

Dopo un anno di sviluppo, le prime soluzioni vengono sperimentate sul mercato statunitense, esperienza grazie alla quale vengono apportati ulteriori miglioramenti che hanno indirizzato la società verso la soluzione definitiva, capace di distinguersi come altamente performante e innovativa.

“Il sistema di inchiostrazione e lavaggio che abbiamo progettato è molto flessibile, e può essere gestito anche come parte integrata nella macchina da stampa stessa che può controllarlo direttamente”, interviene Alberto Ferrara, direttore tecnico di BFT Flexo.

Le partnership coi costruttori

Questa soluzione nasce prevalentemente per il mercato dell’imballaggio flessibile, nel quale il cambio colore deve essere effettuato nel minor tempo possibile. Le prime installazioni di sistemi BFT Flexo sono state effettuate direttamente dagli stampatori, come up-grade su linee già esistenti, ma il vero salto di qualità lo si è avuto quando è iniziato il rapporto diretto con i costruttori di macchine da stampa e converting. “Per un costruttore leader mondiale abbiamo iniziato a costruire sistemi di lavaggio su loro progetti, ma in breve tempo ci siamo resi conto che non si riuscivano a ottenere le performance che avevamo sperimentato altrove con i nostri sistemi. Gli abbiamo dunque proposto una nuova soluzione, interamente progettata da noi e perfettamente integrabile con le loro soluzioni, e siamo riusciti a ottenere importanti risultati in termini di minor spreco di materie prime e risorse, diminuendo di fatto i costi, elemento quest’ultimo molto sensibile per chi costruisce macchine”, aggiunge Bonaria.

Questa soluzione nasce prevalentemente per il mercato dell’imballaggio flessibile, nel quale il cambio colore deve essere effettuato nel minor tempo possibile. Le prime installazioni di sistemi BFT Flexo sono state effettuate direttamente dagli stampatori, come up-grade su linee già esistenti, ma il vero salto di qualità lo si è avuto quando è iniziato il rapporto diretto con i costruttori di macchine da stampa e converting. “Per un costruttore leader mondiale abbiamo iniziato a costruire sistemi di lavaggio su loro progetti, ma in breve tempo ci siamo resi conto che non si riuscivano a ottenere le performance che avevamo sperimentato altrove con i nostri sistemi. Gli abbiamo dunque proposto una nuova soluzione, interamente progettata da noi e perfettamente integrabile con le loro soluzioni, e siamo riusciti a ottenere importanti risultati in termini di minor spreco di materie prime e risorse, diminuendo di fatto i costi, elemento quest’ultimo molto sensibile per chi costruisce macchine”, aggiunge Bonaria.

Automazione industriale per una gestione dei fluidi sotto controllo

I sistemi per la gestione dei fluidi, siano essi inchiostri per la stampa o colle per la spalmatura e l’accoppiamento di film flessibili, proposti da BFT Flexo sono tutti gestiti da PLC (Programmable Logic Controller) Industriali, attraverso i quali è possibile controllare tutto il sistema, inclusi quegli equipaggiamenti ausiliari della macchina che fino a oggi venivano gestiti manualmente come ad esempio la pressione della camera racla, tracciando il controllo e fornendo delle statistiche attraverso le quali si possa avere un dato preciso sulle ore di vita di ogni componente, la quantità di inchiostro in circolazione e successivamente recuperato, la quantità di acqua utilizzata per il lavaggio, permettendo all’imprenditore di poter calcolare con precisione questa fase della produzione. “Questi dati forniscono anche uno storico che può essere utile per lavorazioni successive, alle medesime condizioni, per un processo che sia realmente standardizzato, eliminando di fatto le variabili umane che possono essere causa di errore”, aggiunge Alberto Ferrara.

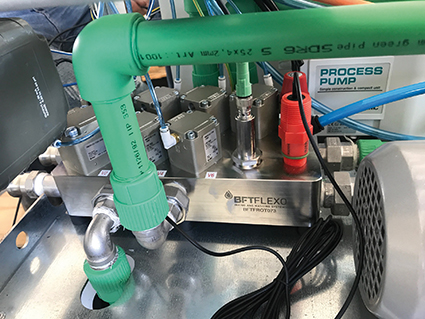

Un sistema compatto e di facile manutenzione

Anche le dimensioni compatte del sistema proposto da BFT Flexo hanno fatto la differenza, facilitandone di fatto l’inserimento all’interno delle macchine da stampa. Grazie alle collaborazioni con i propri partners, quali SMC e Siemens su tutti, BFT Flexo ha potuto sviluppare un sistema di valvole integrato in un unico blocco di acciaio inox, facilitandone la pulizia e gli interventi di manutenzione. “Il nostro sistema compatto utilizza 7 valvole, ma abbiamo visto montati su macchine altri impianti con oltre 20 valvole, sparse in punti diversi della macchina, che complicano notevolmente gli interventi di manutenzione in casi di guasti. Inoltre il nostro sistema è impostato per effettuare dei cicli di lavaggio in maniera automatica, perché è importante pulire la macchina da stampa, ma lo è altrettanto tenere efficiente e pulito anche il sistema di inchiostrazione e lavaggio. Inoltre abbiamo implementato anche una fase di lavaggio delle tubazioni dal lato del secchio e non solo lato macchina, onde evitare le contaminazioni che costringerebbero poi a buttare via i bidoni di inchiostro”, dice ancora Alberto Ferrara.

Anche le dimensioni compatte del sistema proposto da BFT Flexo hanno fatto la differenza, facilitandone di fatto l’inserimento all’interno delle macchine da stampa. Grazie alle collaborazioni con i propri partners, quali SMC e Siemens su tutti, BFT Flexo ha potuto sviluppare un sistema di valvole integrato in un unico blocco di acciaio inox, facilitandone la pulizia e gli interventi di manutenzione. “Il nostro sistema compatto utilizza 7 valvole, ma abbiamo visto montati su macchine altri impianti con oltre 20 valvole, sparse in punti diversi della macchina, che complicano notevolmente gli interventi di manutenzione in casi di guasti. Inoltre il nostro sistema è impostato per effettuare dei cicli di lavaggio in maniera automatica, perché è importante pulire la macchina da stampa, ma lo è altrettanto tenere efficiente e pulito anche il sistema di inchiostrazione e lavaggio. Inoltre abbiamo implementato anche una fase di lavaggio delle tubazioni dal lato del secchio e non solo lato macchina, onde evitare le contaminazioni che costringerebbero poi a buttare via i bidoni di inchiostro”, dice ancora Alberto Ferrara.

I sistemi BFT Flexo possono essere utilizzati sia con inchiostri a base acqua che a solvente; in entrambe i casi viene effettuato un pre-lavaggio con il liquido, acqua oppure solvente, semi-sporco , che viene utilizzata per un primo ciclo di lavaggio ad alta pressione, dove è più importante la forza con la quale si effettua il lavaggio, e una seconda fase di lavaggio con acqua prelevata dalla rete e successivamente re-immagazzinata nella tanica dell’acqua semi-sporca, consentendo a conti fatti un risparmio di acqua pari al 50%.

I sistemi BFT Flexo possono essere utilizzati sia con inchiostri a base acqua che a solvente; in entrambe i casi viene effettuato un pre-lavaggio con il liquido, acqua oppure solvente, semi-sporco , che viene utilizzata per un primo ciclo di lavaggio ad alta pressione, dove è più importante la forza con la quale si effettua il lavaggio, e una seconda fase di lavaggio con acqua prelevata dalla rete e successivamente re-immagazzinata nella tanica dell’acqua semi-sporca, consentendo a conti fatti un risparmio di acqua pari al 50%.

Altra grande novità sono i sistemi d’inchiostrazione e lavaggio, con controllo della temperatura dell’inchiostro, dedicati anche al settore rotocalco. Leggere e controllare la temperatura, sia nel rotocalco che nella flessografia, è indispensabile per la standardizzazione di processo. Per i sistemi base acqua, è disponibile anche il controllo del Ph.

“Abbiamo tanti progetti in sviluppo e anche grazie ai nostri partners coi quali abbiamo grande sintonia, continueremo a investire in ricerca e sviluppo per fornire al mercato soluzioni altamente performanti a costi competitivi e soprattutto volte a rendere la macchina da stampa sempre più intelligente”, conclude Simone Bonaria.