Proseguono le attività presso l’Innovation Park di Omet, che dopo l’evento dello scorso febbraio, ha proposto una due giorni (28 e 29 marzo) insieme ai partner Avery Dennison, Gew, Simec, Zeller+Gmelin e Simonazzi, che hanno presentato la propria vision e le soluzioni tecnologiche dedicate al mondo flexo in banda stretta, per rispondere alle esigenze di sostenibilità che il mercato ormai richiede ormai, e giustamente, come standard produttivo.

Proseguono le attività presso l’Innovation Park di Omet, che dopo l’evento dello scorso febbraio, ha proposto una due giorni (28 e 29 marzo) insieme ai partner Avery Dennison, Gew, Simec, Zeller+Gmelin e Simonazzi, che hanno presentato la propria vision e le soluzioni tecnologiche dedicate al mondo flexo in banda stretta, per rispondere alle esigenze di sostenibilità che il mercato ormai richiede ormai, e giustamente, come standard produttivo.

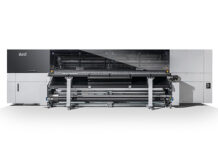

A completare il programma della due giorni di approfondimento anche due demo di stampa, una sulla XFlex X6 che ha stampato su film per shrink sleeve e la seconda sull’ultima arrivata in casa Omet, la KFlex, per la stampa di etichette.

A fare gli onori di casa sono stati il 28 Marco Calcagni Sales director di Omet mentre il 29 è stata la volta del Ceo Antonio Bartesaghi che ha toccato alcuni temi molto importanti per la strategia di business del costruttore lecchese, che nel nuovo headquarter, anche grazie alla Lean Production vuole riuscire a ridurre il più possibile i tempi di produzione delle proprie tecnologie – “Sappiamo che quando un’azienda inizia a pensare a un nuovo investimento, i tempi decisionali per arrivare alla conferma sono piuttosto lunghi. Ma quando poi si arriva alla firma del contratto, magari con nuove commesse nel loro portafoglio ordini da soddisfare, tutti i clienti desidererebbero avere la loro macchina nel giro di poche settimane. Ci impegneremo sempre di più per cercare di ridurre quanto più possibile queste tempistiche”, commenta Antonio Bartesaghi, ricordando inoltre che l’Innovation Park, oltre a essere un luogo di ricerca e innovazione per Omet e i suoi partner, è a disposizione dei clienti che qui possono trovare la soluzione ai picchi di produzione improvvisi, oppure per stampare lavori per i quali non sono tecnologicamente attrezzati, nella massima riservatezza.

Il panel di interventi è stato aperto da Alessia Gavezzoli di Avery Dennison, che ha presentato il programma di sostenibilità del gruppo, con l’attenzione al benessere dei luoghi di lavoro e dei propri collaboratori in primis e rivolta alla fornitura di prodotti a basso impatto ambientale e in grado di soddisfare i dettami dell’economia circolare. E a tal proposito Avey Dennison propone un programma di riciclo chiamato AD CleanFlakeTM per riciclare bottiglie in HDPE e PET. Durante le fasi di riciclo del PET l’adesivo si disattiva per consentire all’etichetta di separarsi facilmente, lasciando la plastica libera da contaminazioni. Per quanto riguarda invece il packaging in HDPE l’etichetta resta attaccata senza però compromettere la qualità del processo di riciclo. In entrambe i processi, viene garantito un ciclo continuo e circolare da bottiglia a bottiglia.

Il panel di interventi è stato aperto da Alessia Gavezzoli di Avery Dennison, che ha presentato il programma di sostenibilità del gruppo, con l’attenzione al benessere dei luoghi di lavoro e dei propri collaboratori in primis e rivolta alla fornitura di prodotti a basso impatto ambientale e in grado di soddisfare i dettami dell’economia circolare. E a tal proposito Avey Dennison propone un programma di riciclo chiamato AD CleanFlakeTM per riciclare bottiglie in HDPE e PET. Durante le fasi di riciclo del PET l’adesivo si disattiva per consentire all’etichetta di separarsi facilmente, lasciando la plastica libera da contaminazioni. Per quanto riguarda invece il packaging in HDPE l’etichetta resta attaccata senza però compromettere la qualità del processo di riciclo. In entrambe i processi, viene garantito un ciclo continuo e circolare da bottiglia a bottiglia.

Robert Rae, General Manager di GEW, azienda inglese rappresentata in Italia da Fornietic, ha presentato i sistemi Leo Led raffreddati ad acqua e le cassette Aero Led raffreddate ad aria ovviamente per il mondo etichette. Grazie all’interconnessione di GEW con tutti i suoi sistemi installati sul mercato, l’azienda raccoglie una quantità infinita di dati, per diverse tecnologie di stampa. Dati che GEW ha elaborato e utilizzato per mettere a disposizione dei clienti sul proprio sito un calcolatore per il ritorno dell’investimento che ogni stampatore interessato può compilare in autonomia. Sistemi efficienti da un punto di vista tecnologico e assolutamente sostenibili da un punto di vista economico. GEW a partire dal 2018, complici la guerra in Ucraina, la crisi energetica e di materie prime, ha praticamente raddoppiato il numero di installazioni dei propri sistemi, che per quanto riguarda i retrofi su macchine esistenti, richiede un intervento di meno di una giornata.

Robert Rae, General Manager di GEW, azienda inglese rappresentata in Italia da Fornietic, ha presentato i sistemi Leo Led raffreddati ad acqua e le cassette Aero Led raffreddate ad aria ovviamente per il mondo etichette. Grazie all’interconnessione di GEW con tutti i suoi sistemi installati sul mercato, l’azienda raccoglie una quantità infinita di dati, per diverse tecnologie di stampa. Dati che GEW ha elaborato e utilizzato per mettere a disposizione dei clienti sul proprio sito un calcolatore per il ritorno dell’investimento che ogni stampatore interessato può compilare in autonomia. Sistemi efficienti da un punto di vista tecnologico e assolutamente sostenibili da un punto di vista economico. GEW a partire dal 2018, complici la guerra in Ucraina, la crisi energetica e di materie prime, ha praticamente raddoppiato il numero di installazioni dei propri sistemi, che per quanto riguarda i retrofi su macchine esistenti, richiede un intervento di meno di una giornata.

Sergi Ripoll di Teg Technologies, azienda catalana (Spagna) rappresentata in Italia da Simonazzi, ha presentato il sistema di pulizia anilox con tecnologia laser, un impianto che è disponibile presso l’Innovation Park. L’impianto dedicato al settore etichette è il modello SitexcoLabel L10 in grado di processare anilox in banda massima 500mm, garantisce la pulizia di ogni singola cella che viene scansita e pulita da un sistema laser single-pass, con un impatto estremamente ridotto sulla superficien dell’anilox. Il sistema risulta estremamente semplice da usare, viene comandato da un touch screen che consente di programmare diverse tipologie di operazioni di pulizia.

Sergi Ripoll di Teg Technologies, azienda catalana (Spagna) rappresentata in Italia da Simonazzi, ha presentato il sistema di pulizia anilox con tecnologia laser, un impianto che è disponibile presso l’Innovation Park. L’impianto dedicato al settore etichette è il modello SitexcoLabel L10 in grado di processare anilox in banda massima 500mm, garantisce la pulizia di ogni singola cella che viene scansita e pulita da un sistema laser single-pass, con un impatto estremamente ridotto sulla superficien dell’anilox. Il sistema risulta estremamente semplice da usare, viene comandato da un touch screen che consente di programmare diverse tipologie di operazioni di pulizia.

Giacomo Cian di Simec ha presentato l’innovativo sistema Caboll, introdotto sul mercato lo scorso anno e sviluppato in collaborazione proprio con Omet che lo propone sulle proprie macchine. Caboll per Simec rappresenta una vera e propria rivoluzione in tema di incisione degli anilox, è un coating innovativo e alternativo al cromo esavalente e ai rivestimenti ceramici e di fatto non è da considerarsi un prodotto bensì una soluzione con applicazioni multiple. I test eseguiti insieme a Omet hanno dimostrato che Caboll Print, questa la proposta per il settore stampa, la densità della superfice stampata è nettamente migliorata, con una grande definizione del punto e una grande stabilità in stampa. Simec sul progetto Caboll ha investito, rivoluzionando il proprio stabilimento dove ha installato nuovi impianti di produzione dedicati e poter garantire ai propri clienti una serie di vantaggi per quanto riguarda la riduzione dei costi, un aspetto non di poco conto quando si parla di sostenibilità.

Giacomo Cian di Simec ha presentato l’innovativo sistema Caboll, introdotto sul mercato lo scorso anno e sviluppato in collaborazione proprio con Omet che lo propone sulle proprie macchine. Caboll per Simec rappresenta una vera e propria rivoluzione in tema di incisione degli anilox, è un coating innovativo e alternativo al cromo esavalente e ai rivestimenti ceramici e di fatto non è da considerarsi un prodotto bensì una soluzione con applicazioni multiple. I test eseguiti insieme a Omet hanno dimostrato che Caboll Print, questa la proposta per il settore stampa, la densità della superfice stampata è nettamente migliorata, con una grande definizione del punto e una grande stabilità in stampa. Simec sul progetto Caboll ha investito, rivoluzionando il proprio stabilimento dove ha installato nuovi impianti di produzione dedicati e poter garantire ai propri clienti una serie di vantaggi per quanto riguarda la riduzione dei costi, un aspetto non di poco conto quando si parla di sostenibilità.

Ha chiuso la giornata di interventi tecnici  Jochen Christiaens – Zeller+Gmelin, che ha fornito il punto di vista del produttor di inchiostri in ambito sostenibilità. Attenzione che il produttore tedesco di inchiostri ha sottolineato fornendo i bicchieri utilizzati nella due giorni di open house, in PLA, e stampati in dry-offset con inchiostri compostabili, così da garantire la compostabilità di questi bicchieri. Diverse le azioni messe in atto del produttore tedesco, sia sul fronte interno, sia per quanto riguarda il supporto verso tecnologie produttive più efficienti e prodotti sostenibili. La transizione verso la tecnologia UV Led, la stampa in ECG, la Z-Base mixing system per produrre colori speciali con meno pigmenti, così come l’adesione al programma Ecoflexo insieme ad altri fornitori partner e i numerosi progetti sviluppati insieme ai clienti rappresentano il percorso che il produttore tedesco sta compiendo verso una stampa flexo sostenibile.

Jochen Christiaens – Zeller+Gmelin, che ha fornito il punto di vista del produttor di inchiostri in ambito sostenibilità. Attenzione che il produttore tedesco di inchiostri ha sottolineato fornendo i bicchieri utilizzati nella due giorni di open house, in PLA, e stampati in dry-offset con inchiostri compostabili, così da garantire la compostabilità di questi bicchieri. Diverse le azioni messe in atto del produttore tedesco, sia sul fronte interno, sia per quanto riguarda il supporto verso tecnologie produttive più efficienti e prodotti sostenibili. La transizione verso la tecnologia UV Led, la stampa in ECG, la Z-Base mixing system per produrre colori speciali con meno pigmenti, così come l’adesione al programma Ecoflexo insieme ad altri fornitori partner e i numerosi progetti sviluppati insieme ai clienti rappresentano il percorso che il produttore tedesco sta compiendo verso una stampa flexo sostenibile.

Durante la due giorni sono state ospitate circa 70 clienti, la metà dei quali era proveniente dall’estero.