Presente sul mercato da 23 anni, Remac nasce come società di prestazioni di manodopera per aziende del settore, per poi dedicarsi dal 2002 alla costruzione di miscelatori per adesivi e infine dal 2006 alla costruzione di alcune componenti speciali per le accoppiatrici. Negli anni successivi la Remac si struttura e si specializza nella costruzione di macchine laminatrici compatte, suscitando l’interesse dei maggiori brand internazionali interessati a iniziare collaborazioni su questa tipologia di macchinari. In breve tempo il know-how in mano a Remac è a un livello tale che Sergio Piga, il suo fondatore decide di dare vita a un progetto altamente innovativo e rivoluzionario, dal nome Leg0, con 3 linee di macchine compatte di concezione modulare.

L’idea è tanto semplice quanto innovativa e siamo certi che sarà in grado di attirare l’interesse dei converter di imballaggi flessibili. Remac ha deciso di proporre una gamma di accoppiatrici di concezione modulare che partendo da un macchinario entry level, può essere aggiornata successivamente. Ma andiamo per gradi. Dopo anni di collaborazione a contatto con player nazionali e internazionali del settore grazie ai quali Sergio Piga, piacentino di nascita e di formazione, ha acquisito notevoli competenze nell’ambito delle tecnologie per accoppiamento di imballaggi flessibili, decide nel 2017 di proseguire il proprio percorso imprenditoriale rafforzando il proprio marchio ed ampliando la rete di vendita.

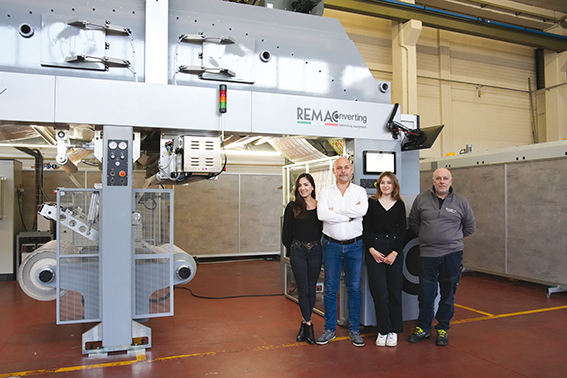

Siamo a Piacenza in un’area dove la meccanica di alta precisione e le aziende al servizio del settore printing e converting per l’industria del packaging rappresentano più di un’opportunità per giovani tecnici interessati a dire la loro nel mondo del converting, e Piga che è si giovane ma ha alle spalle anni di esperienza diretta sul campo si dedica con grande passione a questa nuova e solitaria avventura. “Ho sempre collaborato con primarie aziende italiane ed estere nel campo delle tecnologie per accoppiamento di imballaggi flessibili, costruendo per loro nella mia officina di Piacenza le macchine che poi venivano commercializzate coi loro brand. Oggi non ci sono più accordi di nessun tipo con nessuna azienda ed è arrivato il momento per noi di presentarci sul mercato con il nostro logo mettendoci la faccia su un progetto al quale ho dedicato tutto me stesso”, racconta Sergio Piga, che oggi gestisce l’azienda alle porte di Piacenza insieme alla moglie e alla figlia e a un gruppo di una decina di collaboratori.

Siamo a Piacenza in un’area dove la meccanica di alta precisione e le aziende al servizio del settore printing e converting per l’industria del packaging rappresentano più di un’opportunità per giovani tecnici interessati a dire la loro nel mondo del converting, e Piga che è si giovane ma ha alle spalle anni di esperienza diretta sul campo si dedica con grande passione a questa nuova e solitaria avventura. “Ho sempre collaborato con primarie aziende italiane ed estere nel campo delle tecnologie per accoppiamento di imballaggi flessibili, costruendo per loro nella mia officina di Piacenza le macchine che poi venivano commercializzate coi loro brand. Oggi non ci sono più accordi di nessun tipo con nessuna azienda ed è arrivato il momento per noi di presentarci sul mercato con il nostro logo mettendoci la faccia su un progetto al quale ho dedicato tutto me stesso”, racconta Sergio Piga, che oggi gestisce l’azienda alle porte di Piacenza insieme alla moglie e alla figlia e a un gruppo di una decina di collaboratori.

Da dove nasce il progetto Leg0

Il progetto Leg0 nasce dalla precisa volontà di Sergio Piga di non entrare in mercati già presidiati dai big del settore, optando per la progettazione di macchine compatte, caratterizzate da contenuti tecnologici innovativi e da un ottimo rapporto qualità-prezzo e soprattutto seguendo un modello industriale in grado di essere gestito da un’organizzazione snella come è oggi Remac.

Cosa fare allora per distinguersi e ritagliarsi un proprio spazio nel mercato del converting?

Cosa fare allora per distinguersi e ritagliarsi un proprio spazio nel mercato del converting?

“Scartata l’ipotesi di buttarmi in un mercato già super affollato dove saremmo dovuti scendere a compromessi per quanto riguarda il prezzo, con una concorrenza in crescita e non parlo dei noti player italiani ed europei, ma penso anche alle macchine del sud-est asiatico il cui livello tecnologico non è certamente quello del passato, abbiamo pensato di proporre un progetto diverso, offrendo la possibilità al cliente di acquistare la macchina entry-level e di aggiornarla successivamente, secondo le sue eventuali e future esigenze, fino a potersi dotare della macchina top di gamma. Inoltre questa macchina nella sua versione media è in grado di eseguire lavorazioni che altri costruttori garantiscono con due macchine, quindi con un doppio consumo energetico, doppio personale, doppio del tempo richiesto”, dice Piga.

Il fermo macchina richiesto per l’aggiornamento è di poco più di una settimana lavorativa.

Così facendo Remac oggi si propone a livello commerciale sul mercato con un catalogo unico che partendo dalla macchina base per determinate applicazioni, può essere aggiornata, inserendo moduli specifici già previsti, per una macchina di livello medio e infine per il top di gamma, ognuna delle quali permette di poter eseguire diverse applicazioni.

Questa gamma di accoppiatrici nasce ovviamente per poter produrre imballaggi monomateriale, che è il focus sul quale tutti i converter sono impegnati in questo momento per poter rispettare gli obiettivi di riciclabilità degli imballaggi imposti dall’Unione Europea, garantendo al contempo le caratteristiche di barriera, permeabilità, macchinabilità, conservazione degli alimenti come se si trattasse di più materiali. “Proprio per queste caratteristiche stanno crescendo le richieste di coating all’interno del settore packaging e sono sempre di più i converter che si attrezzano al loro interno per eseguire queste operazioni di trattamento dei materiali. Con le nostre macchine garantiamo di processare sulla stessa linea i due materiali neutri, che poi in macchina vengono trasformati con le caratteristiche richieste, in un solo passaggio e sulla stessa linea”, aggiunge Piga.

Questa gamma di accoppiatrici nasce ovviamente per poter produrre imballaggi monomateriale, che è il focus sul quale tutti i converter sono impegnati in questo momento per poter rispettare gli obiettivi di riciclabilità degli imballaggi imposti dall’Unione Europea, garantendo al contempo le caratteristiche di barriera, permeabilità, macchinabilità, conservazione degli alimenti come se si trattasse di più materiali. “Proprio per queste caratteristiche stanno crescendo le richieste di coating all’interno del settore packaging e sono sempre di più i converter che si attrezzano al loro interno per eseguire queste operazioni di trattamento dei materiali. Con le nostre macchine garantiamo di processare sulla stessa linea i due materiali neutri, che poi in macchina vengono trasformati con le caratteristiche richieste, in un solo passaggio e sulla stessa linea”, aggiunge Piga.

Queste sono tecnologie destinate ai mercati più sensibili alle tematiche ambientali e nella strategia di Remac, fatta di un passo alla volta, sicuramente grande attenzione sarà dedicata fin da subito all’Italia e all’Europa e poi in un secondo momento è prevista un’espansione verso gli Stati Uniti, in particolare il nord America.

A settembre un’open house con Sun Chemical

Sono già 5 le macchine vendute da Remac, in Italia a Ekaflex di Varese, Metalfilm di Lucca che le stanno già utilizzando in produzione, e l’ultima a un importante gruppo siciliano che sarà protagonista prima della consegna, di un’open house a metà settembre che si svolgerà nella sede di Remac a Piacenza in collaborazione con Sun Chemical, e infine 2 destinate all’Algeria una delle quali sarà la top di gamma.

Per Sun Chemical l’evento avrà lo scopo di presentare le proprie soluzioni di inchiostri solvente, coating e adesivi barriera per la realizzazione di laminati mono materiali (ma non solo). Le soluzioni presentate non solo forniscono una valida proposta alle esigenze di mercato in ottica di sviluppare nuove soluzioni di imballaggio sostenibile ma inoltre tramite la nuova macchina sviluppata da Remac, utilizzata durante l’open house, consentono un migliore controllo dei costi di produzione avendo la capacità di applicare il coating ed adesivo barriera in linea.

“Le offerte che abbiamo fatto ai clienti ci sono state confermate tutte in breve tempo, proprio perché la nostra è una macchina che non è presente sul mercato e l’evento che organizzeremo dopo l’estate servirà proprio per far conoscere al mercato italiano ed europeo tutte le principali caratteristiche tecniche che le nostre macchine hanno rispetto a quanto già presente sul mercato”, conclude Piga.